铜冶金用镁铬耐火材料文献

炼铜用耐火材料

炼铜用耐火材料

炼铜用耐火材料

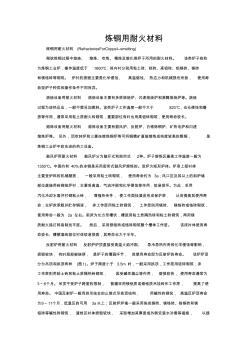

炼铜用耐火材料 炼铜用耐火材料 (RefractoriesForCoppeI--smelting) 砌筑炼铜过程中焙烧、 熔炼、吹炼、精炼及熔化等炉子所用的耐火材料。 该类炉子统称 为炼铜工业炉,操作温度低于 1600℃,其内衬分别用粘土砖、硅砖、高铝砖、铝镁砖、镁砖 和镁铬砖等砌筑。 炉衬的损毁主要是化学侵蚀、 高温熔蚀、 热应力和机械损伤所致, 使用寿 命视炉子种类和操作条件不同而异。 焙烧设备用耐火材料 焙烧设备主要有多层焙烧炉、闪速焙烧炉和沸腾焙烧炉等。焙烧 过程为放热反应,一般不需另加燃料。该类炉子工作温度一般不大于 820℃,也无侵蚀和磨 损等作用,通常采用粘土质耐火砖砌筑,重要部位有时也用高铝砖砌筑,使用寿命较长。 熔炼设备用耐火材料 熔炼设备主要有鼓风炉、反射炉、白银炼铜炉、矿热电炉和闪速 熔炼炉等。 另外,顶吹转炉和三菱连续炼铜炉等可将铜精矿直接熔炼成纯度较高的粗铜,