1 绪论

1.1 研究背景及问题的提出

1.1.1 研究背景

1.1.2 问题的提出

1.2 国内外主要研究状况及综合评述

1.2.1 钢管张力减径原理研究现状

1.2.2 钢管张力减径有限元法研究现状

1.2.3 热力耦合分析研究进展

1.2.4 热变形过程微观组织预报模型的研究现状

1.2.5 综合评述

1.3 研究意义和研究内容

1.3.1 研究意义

1.3.2 主要研究内容

参考文献

2 虚拟仿真系统开发的基本理论

2.1 刚塑性有限元基本方程

2.1.1 基本假设

2.1.2 刚塑性力学基本方程

2.2 轧制过程中的热传导方程及其定解条件

2.2.1 热传导方程

2.2.2 初始条件和边界条件

2.2.3 轧制过程变形和传热问题的变分原理

2.3 三维刚塑性有限元求解列式

2.3.1 三维八节点六面体等参元

2.3.2 单元应变速率矩阵

2.3.3 单元刚度方程

2.3.4 线性化处理

2.4 导热问题的三维有限元求解列式

2.4.1 单元划分和温度场的离散

2.4.2 非稳态温度场的单元变分计算

2.4.3 传热问题有限元法的总体合成

2.4.4 非稳态温度场求解的时间差分格式

2.5 热力耦合迭代法

参考文献

3 无缝钢管虚拟仿真系统开发的技术处理

3.1 刚塑性有限元初始速度场的自动生成

3.2 刚塑性区的处理

3.3 轧辊孔型曲面形状的几何描述

3.4 无缝钢管减径变形过程的描述

3.5 轧制区边界条件的动态处理

3.5.1 无缝钢管节点坐标迭代更新

3.5.2 接触状态的判断及接触节点位置的修正

3.5.3 接触节点脱离接触的判断

3.5.4 接触节点速度约束条件的施加

3.6 曲面摩擦条件的处理

3.7 约束边界条件的处理

3.7.1 直边界约束条件的处理

3.7.2 斜边界约束条件的处理

3.8 收敛性研究

3.8.1 减速因子的确定

3.8.2 收敛准则

参考文献

4 无缝钢管减径热力耦合模型的建立和边界条件处理

4.1 无缝钢管减径热力耦合模型的建立

4.2 无缝钢管减径热力耦合模型张力系数的确定

4.2.1 平均张力系数的确定

4.2.2 张力系数在连轧机上的分布

4.3 无缝钢管轧制有限元模型的建立

4.3.1 轧制变形区有限元模型

4.3.2 传热区有限元模型

4.4 无缝钢管张力减径传热边界的处理

4.4.1 无缝钢管与轧辊接触传热边界

4.4.2 空冷及辐射换热边界

4.5 接触摩擦

参考文献

5 无缝钢管减径过程奥氏体组织演变模型

5.1 无缝钢管减径过程微观组织的演变形式

5.1.1 无缝钢管减径过程动态再结晶

5.1.2 无缝钢管减径过程静态再结晶和晶粒长大

5.2 无缝钢管减径过程中奥氏体再结晶和晶粒长大模型

5.2.1 动态再结晶模型

5.2.2 静态再结晶模型、亚动态再结晶模型

5.2.3 晶粒长大模型

5.3 无缝钢管减径过程中平均晶粒度与残余等效应变

5.4 奥氏体晶粒演变模型验证与计算流程

5.4.1 奥氏体晶粒演变模型验证

5.4.2 奥氏体晶粒演变计算流程

5.5 无缝钢管减径过程变形抗力的数学模型

参考文献

6 无缝钢管虚拟仿真集成系统的开发

6.1 集成系统的流程和功能

6.2 前处理系统的开发

6.2.1 无缝钢管网格数据及材料物性参数准备

6.2.2 控制数据的设定

6.2.3 轧制工艺及孔型参数的设定

6.3 后处理系统的开发

参考文献

7 集成系统验证与无缝钢管减径过程模拟预报

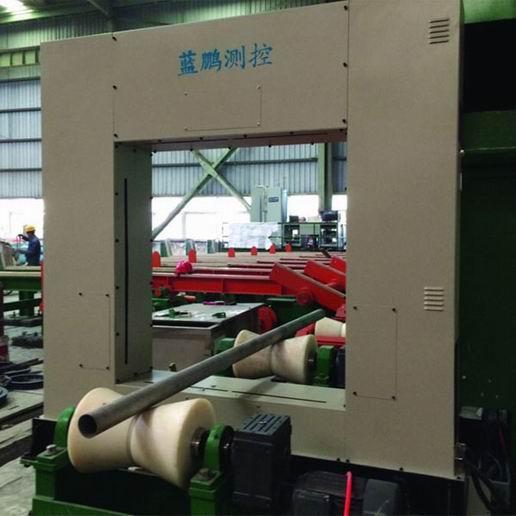

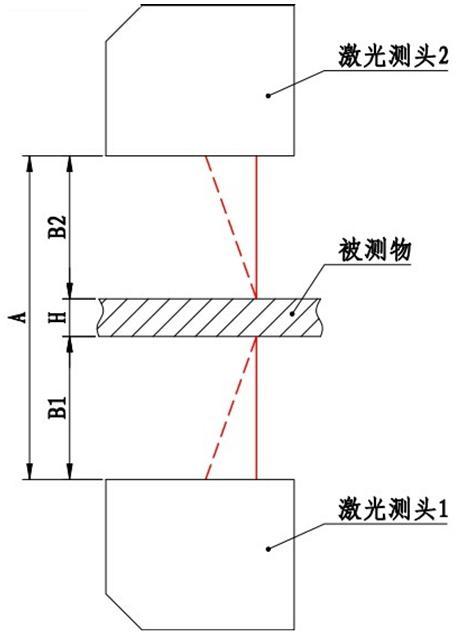

7.1 无缝钢管减径过程的模拟结果与实验结果对比验证

7.1.1 某钢厂三辊张力减径过程模拟结果与实测结果对比

7.1.2 某钢厂三辊微张力减径过程模拟结果与实测结果对比

7.1.3 某钢厂二辊无张力减径过程模拟结果与实测结果对比

7.2 无缝钢管减径过程的模拟结果

7.2.1 无缝钢管减径过程的金属流动模拟结果

7.2.2 无缝钢管减径过程的温度变化模拟结果

7.2.3 无缝钢管减径过程的应变模拟结果

7.2.4 无缝钢管减径过程的奥氏体再结晶模拟结果

7.2.5 无缝钢管减径过程的轧制力模拟结果

7.3 无缝钢管减径预报系统在某钢厂产品优化中的应用

7.4 无缝钢管表面青线形成机理的模拟研究

参考文献

彩图 2100433B

无缝钢管定减径过程的有限元模拟计算

无缝钢管定减径过程的有限元模拟计算

无缝钢管张力减径过程的有限元分析

无缝钢管张力减径过程的有限元分析

请点击此处输入图片描述

请点击此处输入图片描述