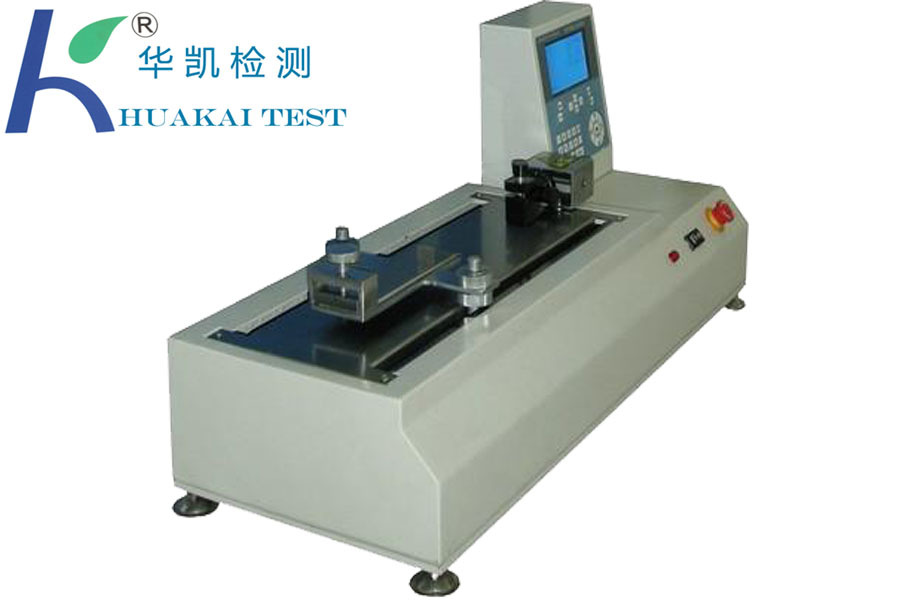

微机屏显式万能材料试验机使用操作文献

万能材料试验机安全操作

万能材料试验机安全操作

万能材料试验机安全操作

时间: XX 年 XX 月 XX 日 万能材料试验机安全操作规程 一、试验前做好一切准备工作和检查机器是否正常。 二、根据试验的试样,先估计所用的负荷范围,选择适当的砝码 和刻度盘。 三、根据试样尺寸和试验的性质, 选择并装上适当的夹具或附件。 四、试验前,首先将油缸升起 20—30 毫米在机器开动中,将指 针对准零点,将平衡锤刻线对准机器上刻线。 五、做有危险的试验时(如钢丝绳,链条弹簧等)试验样品四周 必须做好防护挡板。 六、做有氧化铁皮的试验时(如钢板、竹节钢等)下夹头必须用 遮板遮住。 七、做脉动试验的试验机进行试验时, 必须按说明书中规定进行。 八、试验完毕后,必需将油缸中的油放回储油箱并取下荷重。

万能材料试验机操作规程

万能材料试验机操作规程

万能材料试验机操作规程

第 1 页 共 4 页 行业资料: ________ 万能材料试验机操作规程 单位: ______________________ 部门: ______________________ 日期: ______年_____月_____日 第 2 页 共 4 页 万能材料试验机操作规程 (一)试验机安装在清洁干燥、无震动、无腐蚀性气体的房间内, 周围应留有 0.7m的空间,水平度应不大于 0.2mm/1000mm。试验机必须 可靠接地。 (二)电源电压应稳定,不超过额定电压的 10%。 (三)油箱加油采用标准液压油(室温高于 25℃用 N68,室温低于 25℃用 N46)20升。正常情况下每年换一次,使用频繁或环境不太清洁 的半年更换。 (四)初次运行及试车:接通电源,按住钳口上升按钮,如果下梁 下降,应调整三相电源输入连线。 (五)拉伸试验检测 1)接上电源,系统进入待机界面。 2)