新编铸造技术数据手册目录文献

YJlV22技术数据表(20KV) (2)

YJlV22技术数据表(20KV) (2)

YJlV22技术数据表(20KV) (2)

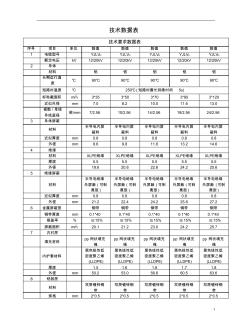

1 技术数据表 技术要求数据表 序号 项目 单位 数值 数值 数值 数值 数值 1 电缆型号 YJLV22 YJLV22 YJLV22 YJLV22 YJLV22 额定电压 kV 12/20kV 12/20kV 12/20kV 12/20kV 12/20kV 2 导体 材料 铝 铝 铝 铝 铝 长期运行温 度 ℃ 90℃ 90℃ 90℃ 90℃ 90℃ 短路时温度 ℃ 250℃ (短路时最长持续时间 5s) 标称截面积 mm 2 3*35 3*50 3*70 3*95 3*120 近似外径 mm 7.0 8.2 10.0 11.6 13.0 根数 / 单线 导线直径 根/mm 7/2.56 10/2.56 14/2.56 19/2.56 24/2.56 3 导体屏蔽 材料 半导电内屏 蔽料 半导电内屏 蔽料 半导电内屏 蔽料 半导电内屏 蔽料 半导电内屏 蔽料 近似厚度 mm 0

YJlV22技术数据表(20KV)

YJlV22技术数据表(20KV)

YJlV22技术数据表(20KV)

1 技术数据表 技术要求数据表 序号 项目 单位 数值 数值 数值 数值 数值 1 电缆型号 YJLV22 YJLV22 YJLV22 YJLV22 YJLV22 额定电压 kV 12/20kV 12/20kV 12/20kV 12/20kV 12/20kV 2 导体 材料 铝 铝 铝 铝 铝 长期运行温 度 ℃ 90℃ 90℃ 90℃ 90℃ 90℃ 短路时温度 ℃ 250℃ (短路时最长持续时间 5s) 标称截面积 mm 2 3*35 3*50 3*70 3*95 3*120 近似外径 mm 7.0 8.2 10.0 11.6 13.0 根数 / 单线 导线直径 根/mm 7/2.56 10/2.56 14/2.56 19/2.56 24/2.56 3 导体屏蔽 材料 半导电内屏 蔽料 半导电内屏 蔽料 半导电内屏 蔽料 半导电内屏 蔽料 半导电内屏 蔽料 近似厚度 mm 0