循环流化床法烟气脱硫技术控制参数文献

循环流化床常温半干法烟气脱硫技术的工程示范研究

循环流化床常温半干法烟气脱硫技术的工程示范研究

循环流化床常温半干法烟气脱硫技术的工程示范研究

第 24 卷 第 3 期 2004 年 6月 动 力 工 程 POW ER EN G IN EER IN G V ol. 24 N o. 3 June 2004 文章编号 : 100026761 (2004) 0320421205 循环流化床常温半干法烟气脱硫技术的 工程示范研究 王晓芳 , 佟会玲 , 李定凯 , 李 彦 , 程从明 , 陈昌和 , 徐旭常 (清华大学 煤的清洁燃烧技术国家重点实验室 ,北京 100084) 摘 要 : 在清华大学试验电厂开展了常温半干法循环流化床烟气脱硫技术的工程示范研究 。示范 装置的设计处理烟气量为 20, 000Nm 3 h。脱硫塔内部采用了特殊的结构 ,以实现物料的内循环 。针 对影响脱硫效率的主要因素 ,如反应塔出口烟气温度与绝热饱和露点的温度差 (A SA T ) , 钙硫比 , 床内物料浓度 ,以及 CaCl2 添加剂

循环流化床半干法烟气脱硫设计计算 (2)

循环流化床半干法烟气脱硫设计计算 (2)

循环流化床半干法烟气脱硫设计计算 (2)

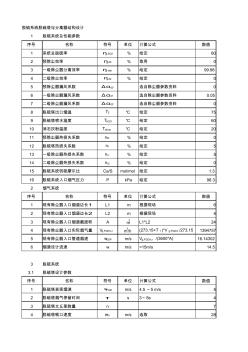

脱硫系统脱硫塔与分离器结构设计 1 脱硫系统总性能参数 序号 名称 符号 单位 计算公式 数值 1 系统总脱硫率 η SO2 % 给定 80 2 预除尘效率 η d0 % 取用 0 3 一级除尘器分离效率 η sep % 给定 99.98 4 二级除尘效率 η d2 % 给定 0 5 预除尘器漏风系数 Δαd0 选自除尘器参数资料 0 6 一级除尘器漏风系数 Δαd1 选自除尘器参数资料 0.05 7 二级除尘器漏风系数 Δαd2 选自除尘器参数资料 0 8 脱硫塔出口烟温 T2 ℃ 给定 75 9 脱硫塔喷水温度 TH2O ℃ 给定 60 10 消石灰粉温度 Tslime ℃ 给定 20 11 预除尘器热损失系数 nl0 % 给定 0 12 脱硫塔热损失系数 nl % 给定 5 13 一级除尘器热损失系数 n l1 % 给定 5 14 二级除尘器热损失系数 n l2 % 给定 0 15