铝、镁、钛等金属密度小,通常被称为轻金属,相应的铝合金、镁合金和钛合金则称为轻合金。轻合金所具有的特殊优异性能和发展潜力促使世界各国越来越重视对轻合金材料的研究开发与推广应用。今天材料+小编带你了解航空铝合金的成型工艺之旋压技术。

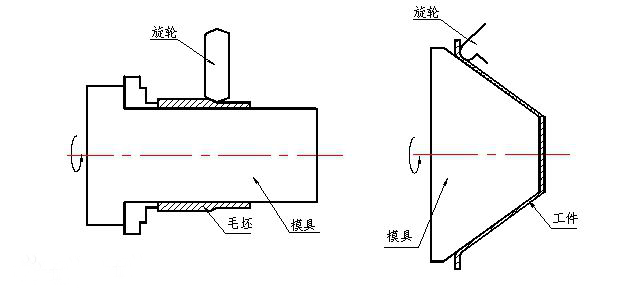

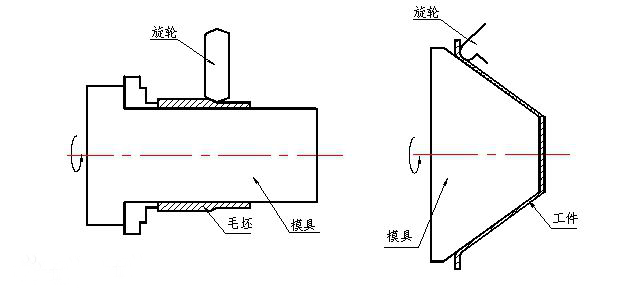

旋压是将平板或空心坯料固定在旋压机的模具上,在坯料随机床主轴转动的同时,用旋轮或赶棒加压于坯料,使之产生局部的塑性变形。

板坯与芯模共同旋转,由辊轮进给并施加压力,使板坯紧贴芯模,并产生逐点局部变形的冲压成形工艺(见图[旋压原理])。旋压是一种特殊的成形方法。用旋压方法可以完成各种形状旋转体的拉深、翻边、缩口、胀形和卷边等工艺。旋压可制造各种轴对称旋转体零件,如扬声器、弹体、高压容器封头、铜锣;也可用于气瓶收口、筒坯成形等。

旋压特点

旋压的特点是用很小的变形力可成形很大的工件;使用设备比较简单,中小尺寸的薄板件可用普通车床旋压;模具简单,只需要一块芯模,材质要求低。旋压适用于小批生产,因其只能加工旋转体零件,局限性较大,生产率低。旋压可用专门机械,采用仿形旋压和数字控制旋压。在旋压成形的同时使板厚减薄的工艺称为变薄旋压,又称强力旋压,多用于加工锥形件、薄壁的管形件等,也可用以旋压大直径的深筒,再剖开后制成平板。

强力旋压成形的材料除了碳钢、铝及其合金、铜及其合金、不锈钢这些传统的金属材料以外,还包括近年来又开发出的一些特殊材料的旋压如高强度钢、超高强度钢、钛及钛合金、高温合金、钨、钼、铌及其合金的旋压,可以说,在金属塑性成形领域,可旋压成形的金属材料种类最为广泛。

旋压分类

1、旋压设备分类:卧式旋压机和立式旋压机。

主轴为水平方向的叫卧式旋压机,主轴为垂直方向的叫立式旋压机。

2、按变形原理:普通旋压机,强力旋压机。

普通旋压是指在旋压过程中,毛坯形状改变,直径增大或减小,而其厚度不变或发生少许变化的成形过程。普旋的基本加工方式有三种:拉深旋压、缩径旋压和扩径旋压,如下图。

拉深旋压由板料旋成筒形件或锥形件,以径向拉深为主体变形,使得毛坯的直径减小。拉深旋压是普通旋压中最常用、最有代表性的一种工艺方法,也是旋轮运动轨迹形式最多、最复杂的一种旋压形式。在拉伸旋压过程中,平板毛坯被尾顶装置顶住并紧靠芯模,在旋轮力的作用下由圆弧形逐渐旋压成杯形,接着旋轮继续作轴向进给,毛坯的壁部被碾压,直至与芯模贴合。变形时,毛坯与旋轮之间的接触基本上为点接触。在旋轮的作用下,毛坯一方面产生局部的凹陷发生塑性变形,一方面沿旋压力的方向发生倒伏。

缩径旋压是指将回转体空心件或管状毛坯进行径向的局部旋转压缩,以使其直径缩小的工艺方法。在缩径时,将预成形毛坯置于夹紧装置中,并随着主轴的旋转而旋转。旋轮在毛坯的外部作径向进给运动,经过一次或多次的逐渐变形,直到获得所需的零件形状。缩径旋压主要包括无芯模(又称空气模)的缩旋、内芯模的缩旋和滚动模的缩旋等。

扩径旋压与缩径旋压相反,是利用旋压工具使回转体空心件或管状毛坯进行局部直径增大的工艺方法。在旋压时根据工件扩径程度的大小,可以分为若干道次进行。扩径旋压主要包括外芯模扩旋和支撑滚轮扩径等。

强力旋压又称变薄旋压,强力旋压是在普通旋压基础上发展起来的一种近无余量加工方法,其实质为利用旋压辊子加高压于坯料,旋转坯料借助外力沿成形模具进行局部逐渐辗压产生塑性变形而变薄,从而得到高精度薄壁回转体零件。

强力旋压又称变薄旋压,旋压时采用尾顶或别的方式将毛坯固定于模具,模具旋转,旋轮作进给运动,使毛坯连续地逐点变薄并贴靠模具而形成所需要形状的零件,强力旋压主要依靠坯料厚度的减薄来实现工件的成形。

强力旋压后材料的强度和硬度比母材提高了约35%~45%,因此在航空航天领域,强力旋压能有效地减小零件的设计壁厚、减轻重量,其疲劳性能也能显著提高;强力旋压对厚壁毛坯逐点施加很高的压力使其减薄变形,材料的金属纤维流向得到保护,使得零件的疲劳性能得到提高;强力旋压属于整体成形技术,成形的零件没有母线焊缝,因此零件整体性能提高,尤其是疲劳寿命能显著提高;强力旋压的无切削加工和简易的成形模具降低了生产成本,缩短了零件制造周期短;强力旋压在一次成形过程中可以让毛坯减薄60%甚至更多,由于减薄率较大,强力旋压能有效地检验母材中的冶金缺陷;用强力旋压能生产加工超宽板材;强力旋压零件的尺寸公差和形位公差较小,精度很高,甚至高于机械加工。

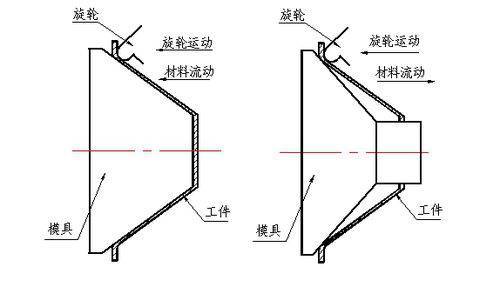

3、根据变形规律和成形零件形状的不同,强旋又可分为两类,筒形件强力旋压(流动旋压)和锥形件强力旋压(剪切旋压),流动旋压主要用于成形高精度的长筒类零件,剪切旋压主要用于成形锥形件。下图:a)筒形件强力旋压(流动旋压) b)锥形件强力旋压(剪切旋压)

筒形件强力旋压也称流动旋压,是指将短厚的筒形坯料套在模具上,用尾顶、齿盘或别的方式将毛坯固定于模具上,当毛坯、模具随着主轴旋转时,旋轮与模具保持规定的间隙,并作平行于模具母线方向的进给运动,使毛坯材料在转动中从一端开始逐点地从旋轮与模具间隙挤出,此时旋轮与毛坯接触,因摩擦力带动而自转,变形的结果是毛坯壁厚减薄,内径基本保持不变,而轴向延伸。旋压时在压力作用下毛坯只在与旋轮接触的很小变形区内产生塑性变形,被压金属由于圆周方向阻力较大,便向着阻力最小的轴向流动,最终达到所需要的壁厚、直径尺寸的圆筒。

锥形件强力旋压也称剪切旋压,是指将板料或锥形坯料安装并固定在模具上。旋压时旋轮随工件和模具旋转,工件发生逐点变形,使毛坯达到所需要的壁厚和角度的一种加工方式。剪切旋压也分为正旋和反旋。

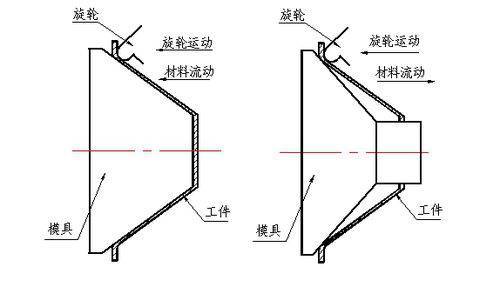

4、强力旋压根据旋轮运动方向与毛坯材料流动方向的不同,又可分为正旋与反旋。正旋时毛坯材料流动方向与旋轮运动方向相同,反旋时毛坯材料流动方向与旋轮运动方向相反。如图所示:

a) 流动旋压的正旋 b)流动旋压的反旋

正旋时,毛坯与芯模端面接触,旋轮从毛坯一端开始旋压,已旋压的金属处于拉应力状态,而未旋压的部分处于无应力状态,并随同旋轮的运动向进给方向流动。此时旋压所需的扭矩(扭矩传递路径)由芯模经毛坯底部以及已旋压而变薄的壁部来传递,最后传到旋轮上。正旋情况下,旋压力能参数较小,产生扩径和金属堆积也较小。这是由于在旋轮的作用下,开口端的金属材料可以自由延伸的缘故。正旋不仅可以旋制带底的直筒件,而且易成形带底的凸、凹筋和各种变壁厚的零件。

正旋也有缺点,正旋时旋轮需走完工件的全长,因此工件长度受芯模长度和机床纵向行程的限制。要旋出多长的成品就必须有多长的芯模和机床行程,从而也降低了设备的生产效率及提高了制造成本。此外,固定毛坯用的工艺装备也较为复杂。

反旋时,采用的毛坯多是两端开口的管状或环状。其一端与芯模的齿盘或台肩环形面接触。在旋轮进给推动力作用下,由接触端面的摩擦力,由未减薄的原始壁部来传递扭矩。旋轮从一端开始旋压,被旋出的金属向着旋轮进给的反方向流动。可见,未旋压部分的毛坯处于压应力状态,而已旋压的金属处于无应力状态。

反旋法的优缺点正好与正旋法相反,即反旋时工件长度往往都大于模具的长度和机床的有效形行程,它只要一个符合机床行程的芯模,便可以旋出两倍、甚至多倍于芯模长度的筒形件来。其次,固定毛坯的夹具也很简单,可直接用毛坯端面与芯模凸台的接触来传递旋压扭矩。有时为了提高可靠性,也采用带齿的止动环套在芯模底部。反旋法的缺点:能够旋出的构件形状比正旋法简单,不易成型内部呆筋的构件。

5、按旋轮个数:

单旋轮旋压机,双旋轮旋压机,三旋轮旋压机和多旋轮旋压机。

只有一个旋轮的旋压机称为单轮旋压机,有两个旋轮的旋压机称为双轮旋压机,有三个旋轮的称为三轮旋压机,有三个以上旋轮的称为多轮旋压机

6、按照芯模相对位置分类:外旋压机和内旋压机。

外旋压机,旋轮从外部对工件进行旋压的旋压机。旋轮从内部对工件进行旋压的旋压

7、按旋压温度:热旋压和冷旋压

热旋压机:能够对工件进行加热旋压的旋压机。

冷旋压机:在常温下进行旋压的旋压。

本文为材料+原创,转载请联系【材料+】微信:cailiaojiaplus,或者发送邮件到:matplus@qq.com

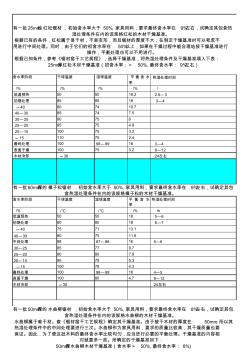

木材干燥工艺技术工艺基准表

木材干燥工艺技术工艺基准表

技术工艺管理制度

技术工艺管理制度