电机技术及应用

----------------------------------------------------------------

封闭式和开放框架式直接驱动旋转电机,在多种应用中已经取代了传统的、带机械传动的伺服电机系统。而如今一类全新的、称为模块化(cartridge)ddr的直接驱动旋转(ddr)技术,将开放框架式直接驱动电机在性能方面的优势与全框架电机安装方便的优点结合起来,其价位则比传统的直接驱动技术低得多。

传统的电机/传动系统

今天的大多数伺服应用采用了传统的带机械传动的伺服电机系统。传统系统的初始成本具有吸引力,而且性能已经在各种不同应用中得到了验证,这些应用包括:电子组装、包装、航空和国防。然而,人们往往没有注意到这类系统在设计和集成方面额外的支出成本,这些附加的开支用于滑轮、变速箱和皮带等需要添加的机械部件。这些部件在整个机器寿命中不断磨损,这也增加了总寿命成本。

定位误差和调谐困难是这些系统中常见的问题,它们是由传动的柔性和无效间隙引起的。皮带、滑轮和变速箱的维护以及这些易磨损部件的更换都需要付出昂贵的代价:首先,用户不得不对更多的部件进行库存管理;其次这些附加的部件所造成的系统故障会增加系统计划外停机时间,使得机器的产量出现下降。

直接驱动旋转电机

可以直接产生驱动作用的旋转电机本质上不过是一种大力矩的永磁电机,它直接与负载连接。这种设计消除了所有机械传动部件,如齿轮变速箱、皮带、滑轮和连轴器。直接驱动旋转系统为设计者和使用者带来了许多好处。

因为一个机械传动需要定期的维护而且会频繁地造成计划外停机,所以,直接驱动旋转电机技术从根本上提高了机器的可靠性,减少了维护时间和开销。通过消除机械传动带来的柔性,直接驱动设计避免了对电机和负载进行惯性匹配的麻烦,同时,定位和速度精度也可以提高50倍。直接驱动电机还带来另外一个好处:听觉噪声降低高达20db。

ddr电机对半导体工艺设备来说是一个理想的解决方案,因为电机直接与被驱动的负载相连,消除了传统伺服电机系统中通常必须采用的皮带、滑轮和齿轮箱。零部件数目的减少也使得机器的总体尺寸减小,生产管理人员就可以在一个工艺隔间里放置更多的、附加值高的工艺设备。机械传动部件的消除带来了一种无需维修的系统,而且这种系统的工作更为安静。

无框架ddr电机

无框架直接驱动旋转电机是ddr技术的“祖父”,毫无疑问,它们提供了目前最紧凑的机械伺服解决方案。无框架直接驱动旋转电机采用了独立的转子和定子,而未使用轴承。这些零件成为机器的一个整体组成部分,另外还包括了必要的反馈装置。它们对于机器预留空间有限或者总重量有着关键影响的应用来说是理想的选择。

这些电机就本质上来说是专门定制的,因此更为昂贵,需要数周、甚至数月的设计和集成时间。此外,一旦系统出现故障,电机或者反馈装置的取出更换过程也极为复杂。因此,无框架ddr技术并非适用于每一种应用,它最广泛的应用是在机载和地面车辆方面,如夜视装置、雷达系统和武器系统的瞄准控制,以及那些对尺寸、重量和/或性能有着较高要求的高端工业应用,如机器人或者精密研磨机。

封闭式ddr电机

带外壳的(封闭式)直接驱动旋转电机,则是将转子、定子和在出厂前完成对准的反馈装置集成到一个带有精密轴承的外壳中,属于一种完整的解决方案。封闭式直接驱动旋转电机对于负载可以骑跨在电机轴承上的应用来说极为理想。对于已经使用了轴承的电机而言,用户需要把电机连接到负载上,或者让3个或更多的轴承完成对准,这将是一项繁重、费时的工作。因此,封闭式ddr电机一般用于分度和速率转台应用。

模块化直接驱动旋转电机

模块化(cartridge)ddr电机是一种全新的直接驱动解决方案,其结构包括一个独特的无轴承外壳以及外壳中集成的转子、定子和出厂前完成了对准的高分辨率反馈装置。圆筒式ddr技术的应用消除了机械传动部件,既保留了直接驱动所有的优点,又避开了传统的封闭式或者无框架ddr解决方案复杂而昂贵的缺点。模块化的直接驱动旋转电机利用新颖的压缩联结装置来将转子与轴连接到一起,并且附带提供一种独特的夹头设计,从而实现了“即装即用”,所花时间不到30分钟。

模块化技术的优势,连同其有竞争力的价位和总寿命成本方面的显著降低,将加速直接驱动技术在诸多领域中的新机器设计中的应用,如冶炼、包装、印刷、半导体和工厂自动化。请见如下的一个例子:一家正在努力使其机器的产量超过150件/分钟的包装oem,他们所面对的挑战是,齿轮箱在一个关键轴上存在的柔性在他们试图提高产量时引入了机械干扰。通过在这个轴向上安装模块化直接驱动旋转电机,消除了机械柔性,使得这家oem能将其机器的产量提高到180件/分钟。除了提高产量,这家oem还体会到了如下的好处:零维修工作量、可靠性的提高和听觉噪声的降低。

再举一个模块化直接驱动的应用实例:一家oem为轮胎和汽车工业服务提供测试/测量设备,该公司发现,使用直接驱动技术提高了测量质量以及机器的可靠性,其原因就是消除了无效行程和其它由皮带和滑轮系统带来的外部影响。他们最初的设计采用了一个无框架直接驱动电机,与传统解决方案相比,它带来了多方面的好处,但也存在组装和安装困难的缺点——事实上,无框架电机的组合及反馈装置的对准需要花费一整天。于是,该公司转向了模块化的直接驱动技术,发现由于其安装方式简单,集成只花费了约30分钟,时间和费用都大为节省。此外,他们还很高兴地看到,与无框架直接驱动型号相比,模块化电机的力矩密度更高。

由于其独特的设计,模块化ddr电机与机械传动的传统伺服电机相比,在价格方面显得更有竞争力。即使其初始成本稍微要高一些,但就5年的总使用期来看,这一新技术的运行成本要大大低于传统系统。

宋楠:比亚迪采用什么电机技术吊打特斯拉

电机技术及应用

近日,特斯拉发布的超级电动卡车成为媒体聚焦点,或将于2019年才上市的特斯拉“超级”电动卡车,具备惊人的加速能力、可换电池及轮边电机驱动等设定,却并不适用于商用运输领域。

反观比亚迪在2016年量产并销售的Q1型超级电动卡车,装备了安全可靠的磷酸铁锂电池,集成4AT电液换挡模块的整体电驱动桥技术,已经不同国家市场进行了1年有余的商业化运营。

没有对比就没有伤害:外观惊艳、噱头十足的特斯拉“超级”电动卡车,与务实且具备4AT技术综合电耗更低、全寿命周期效能更强的比亚迪超级电动卡车相比,实在没有任何商用化运用优势。

在之前笔者撰写的《宋楠:超级电动卡车大比拼之特斯拉VS比亚迪》一文中,已经对特斯拉“超级”电动卡车的18650型“圆柱”电池、4套轮边驱动系统和续航里程等参数标定进行过解读,并比对了比亚迪同级别超级电动卡车市场运营状态。本文将对特斯拉“超级”电动卡车的4套轮边驱动电机,比亚迪Q1超级电动卡车的4AT(电液换挡模块)和整体电驱动桥技术,进行深度解读。

1、特斯拉“超级”电动卡车轮边驱动电机:

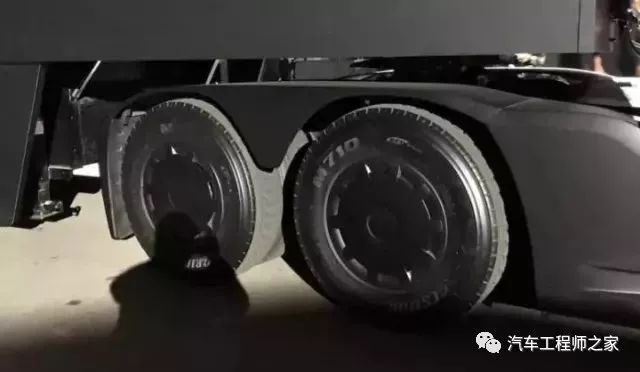

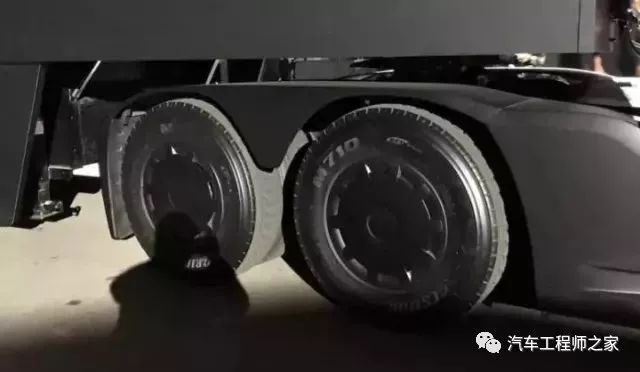

最大载重80000磅(约36.29吨),满载下0-60英里(约96公里)加速20秒,满载下最高时速65英里(约105公里),最大续航里程300或500英里(约805公里),每英里电量消耗小于2kWh,后桥安装4个独立电机。

特斯拉“超级”电动卡车采用后双桥结构,每套驱动轮适配1组轮边电机以及1套减速器。从目前特斯拉公开资料分析,其超级电动卡车适配的4套轮边驱动电机同时,还有1套单级减速器。这就意味着,这台加速无敌牛逼的超级电动卡车,还是使用“单速变速器”。

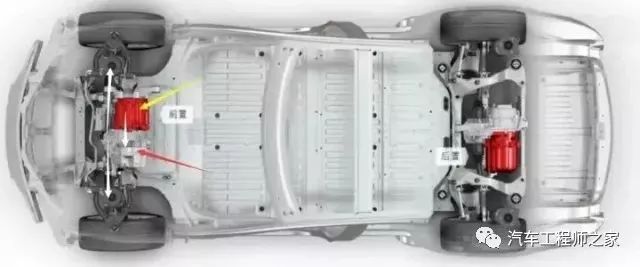

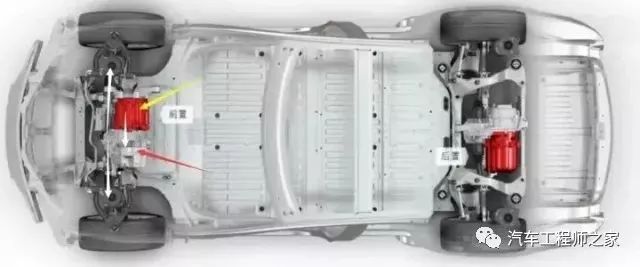

截止2017年11月在全球范围发生10余宗“自燃”或“燃烧”事故的特斯拉S、X和3系电动汽车,使用前后2套(或后1套)轴间驱动电机总成,使其具备4轮驱动或2轮驱动效能。

上图为特斯拉Model S超级电动汽车4轮驱动版驱动细节特写。前后各设定1套驱动电机+单级减速器总成。

黄色箭头:异步电机

红色箭头:单级减速器

白色箭头:动力经异步电机输出至刚性连接的单级减速器,分配至两侧驱动轮

无论4轮驱动,还是2(后)轮驱动的特斯拉Model S系超级电动跑车,均使用的是单级减速器,即可被看做是“1AT”。虽然,特斯拉M系超级电动跑车,具备各种牛逼的加速优势,可使其传动系统技术含量十分低下。如果更换通用Vailite 5增程式电动汽车适配的“3AT”变速器,将有效提升其续航里程。

备注:特斯拉系超级电动汽车使用的驱动电机+单级减速器类技术,与目前国内在售的主流电动汽车都不具备换挡能力。这种架构,技术简单,成本低廉,却降低了电动汽车驱动电机效率。如果更换2AT(前速)、3AT甚至4AT自动变速器,不仅可以合理分配驱动电机扭矩和功率,更可极大延长整车续航里程。

这与当下传统汽车主流配置6AT(6前速自动变速器)甚至10AT(10前速自动变速器),以换的更低的发动机转速和油耗的意义相同。

2、比亚迪系超级电动卡车4(2)AT电液换挡机构+电驱动桥一体化技术:

2016年,比亚迪开始对外发售T系列、J系列和Q系列超级电动卡车。根据不同市场需求,T系列、J系列和Q系列电动卡车已经在中国和美国市场进行商业化运营。

由于比亚迪具备从不同功率级别的轴间驱动电机和轮边驱动电机,磷酸铁锂和三元锂动力电池以及包括电池在内的整车控制系统自主研发与生产能力。因此,比亚迪的“3电”系统具备模块化跨车型平台适配的能力。

在比亚迪超级电动卡车生产线上,进行T7A和T8SA两款超级电动卡车混线生产。笔者特别注意到适用于T7A和T8A两款超级电动卡车的驱动桥配件细节。

T7A超级电动卡车,采用类似于“1041”中型轻卡载具,使用模块化磷酸铁锂电池组件,并适用2AT(2前速电液控制模块)和一体化电驱动桥技术。

目前,由北京华林厂使用T7A超级电动卡车改装的环卫车,已经批量服役于北京市场。

在总装线一旁的备件区,存放着待用于T7A超级电动卡车(载具)电机+减速器+驱动桥总成。虽然没有与K9系列电动大巴那样匹配轮边电机,但是T3、T4、T5、T7系列超级电动卡车(载具)配置了四轮盘式制动系统。

T7A超级电动卡车(载具)轴间驱动电机最大输出功率150Kw、最大输出扭矩550N.m、最大转速10000rpm,具备IP67级别防护效能,为了提升T7A超级电动卡车(载具)行驶效率和节能,在电动机和驱动桥差速器之间匹配了一组2前速变速器。

由T8SA超级电动卡车改装的电动扫洗车,同样在北京市场进行商业化推广应用。T8SA超级电动卡车比亚迪深圳坪山基地生产;扫洗清洁功能模块(不含动力)由华林厂在北京生产并负责载具与功能模块进行合装。

根据笔者获取的关于T8载具的信息看,这款采用前转向后单边驱动桥的载具为电动扫洗车全新开发。与以往比亚迪T系列载具不同的是,电池组件从大梁两侧下端转移至驾驶舱下。整车控制模块被布置在车身中部大梁内侧。之所以这样的布置,是让位于车底两侧布置的“清洁组件”和车身后部的“吹洗组件”。

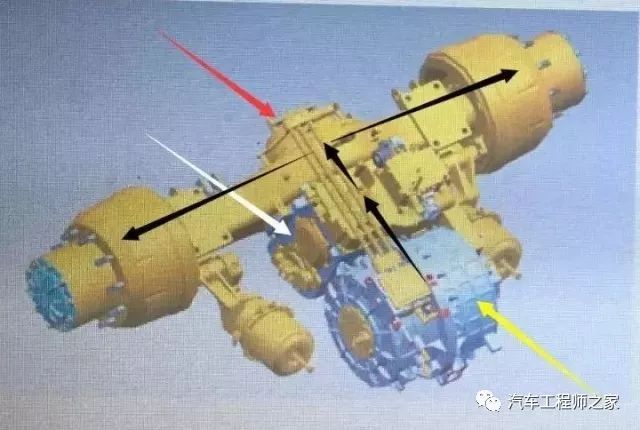

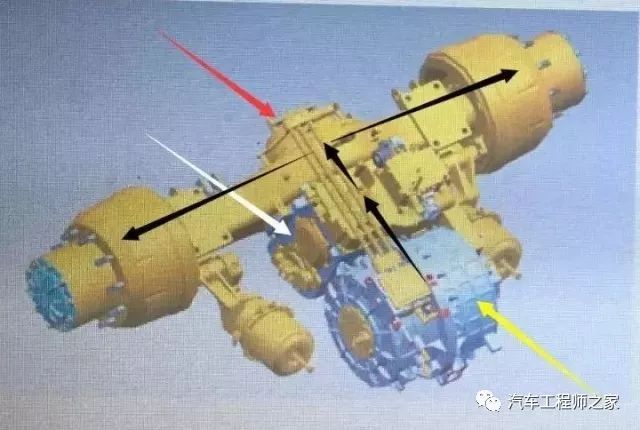

上图为T8SA超级电动卡车(载具)电动机、变速器、驱动桥结构特写。

红色箭头;以K9使用的轮边电机为基础修改而来的电动机

粉色箭头:4前速变速器

蓝色箭头:电动机控制模块

白色箭头:差速器

黄色箭头:气动鼓式制动器

相对T7A超级电动卡车(载具)使用2前速变速器一样出众,T8SA引入的4前速变速器系统,无疑成为行业绝对标杆。

尺寸较小的T7A超级电动卡车适配了2AT驱动模块,尺寸较大的T8SA和Q1超级电动卡车则直接使用技术含量更高的4AT电液驱动模块。

黄色箭头:源于K9电动大巴适用的轮边驱动电机

白色箭头:4AT电液驱动模块

红色箭头:驱动桥差速器

黑色箭头:经驱动电机输出的扭矩,在4AT电液驱动模块转换至差速器后,向左右驱动轮传输

Yes!适配2AT电液驱动模块的比亚迪T7A超级电动卡车,装备4AT电液驱动模块的T8SA和Q1超级电动卡车已经在北京环卫市场和深圳物流市场商业化应用2年有余!

3、适配“1AT”传动技术的特斯拉“超级”电动卡车商业化应用前景:

如果2019年可以顺利上市的话,特斯拉“超级”电动卡车的技术标定起码不能满足中国商用车客户对安全、成本以及全寿命周期养护费用的需求。

适用的18650型或21700型“圆柱型”三元锂电池的安全性问题,将成为物流客户拒绝特斯拉“超级”电动汽车的第一原因。轮边驱动电机+单级减速器(1AT)导致较低的扭矩传输效率,实在难以称其为“超级”电动卡车。

马斯克声称特斯拉“超级”电动卡车,将能耗、运营、维护、保险等成本全部考虑进后,特斯拉电动卡车的成本在每行驶一英里为1.26美元,而传统柴油卡车每行驶一英里成本为1.51美元,而如果考虑到车队的效应,则节约的成本可能更为可观,马斯克称,以3辆车组成的车队为例,特斯拉卡车甚至能将成本降到每英里0.85美元,而传统柴油车的成本依然是每英里1.51美元。

即便2019年上市顺利,在没有任何成熟的商业化应用案例可推广的特斯拉“超级”电动卡车项目,将面临被更苛刻的商业运输客户的质疑和不信任。

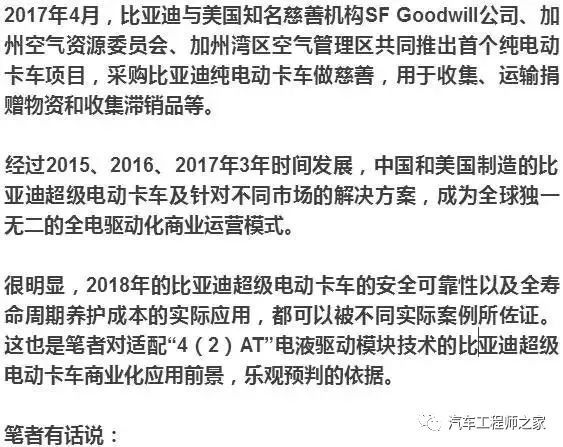

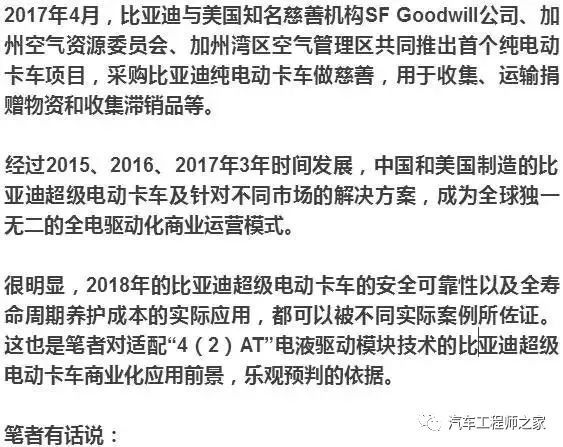

4、适配“4(2)AT”电液驱动模块技术的比亚迪超级电动卡车商业化应用前景:

2015年9月7日,“对日作战胜利70周年”阅兵式在北京天安门广场举办。这是一场中国制造和中国力量全球展示的大舞台。8台比亚迪T8SA超级电动卡车改型而来的扫洗车编队通过阅兵场。此时,全球焦点都停留在这一刻。

2016年,中国或美国制造的比亚迪系超级电动卡车、电动物流车及全寿命周期解决方案,被包括洛杉矶港口、美国慈善机构SF Goodwill、加州当地物流运营商Daylight Transport等高端客户选中。比亚迪制造的超级电动卡车,已经占据60%以上的美国市场份额,位居第一。

----------------------------------------------

接下来的舞台就是您的

-----------------------------------------------

旋转电机的定义

旋转电机的定义

直接驱动旋转电机及控制优点

直接驱动旋转电机及控制优点