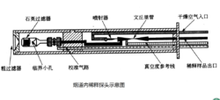

音速临界小孔采用耐热玻璃和陶瓷材质,小孔前端有石英过滤棉过滤,并经过陶瓷孔板到达小孔。小孔的长度远远小于孔径,当小孔两端的压力差大于0.46倍以上时,气体流经小孔的速度与小孔两端的压力变化基本无关,而是取决于气体分子流经小孔时的振动速度,即产生恒流。

实验室实验表明:当稀释探头的真空度大于13 in Hg (约合44kPa )时,在绝大多数烟道条件下都能满足音速小孔的恒流条件。

理论上,临界小孔的下游绝对压力与上游绝对压力之比小于或等于0.53时会产生临界流速,通过小孔的体积流量与上下游压力无关,只由气体速度决定,接近声速。

-