余热余压

- 余热余压是指企业生产过程中释放出来多余的副产热能、压差能,这些副产热能、压差能在一定的经济技术条件下可以回收利用。余热余压回收利用主要来自高温气体、液体、固体的热能和化学反应产生的热能。

-

选择特殊符号

选择搜索类型

请输入搜索

1、在钢铁行业,逐步推广干法熄焦技术、高炉炉顶压差发电技术、纯烧高炉煤气锅炉技术、低热值煤气燃气轮机技术、转炉负能炼钢技术、蓄热式轧钢加热炉技术。建设高炉炉顶压差发电装置、纯烧高炉煤气锅炉发电装置、低热值高炉煤气发电-燃汽轮机装置、干法熄焦装置等。

2、在有色金属行业,推广烟气废热锅炉及发电装置,窑炉烟气辐射预热器和废气热交换器,回收其他装置余热用于锅炉及发电,对有色企业实行节能改造,淘汰落后工艺和设备。

3、在煤炭行业,推广瓦斯抽采技术和瓦斯利用技术,逐步建立煤层气和煤矿瓦斯开发利用产业体系。到2010年,全国煤层气(煤矿瓦斯)产量达100亿立方米,其中,地面抽采煤层气50亿立方米,利用率100%;井下抽采瓦斯50亿立方米,利用率60%以上。

4、在化工行业,推广焦炉气化工、发电、民用燃气,独立焦化厂焦化炉干熄焦,节能型烧碱生产技术,纯碱余热利用,密闭式电石炉,硫酸余热发电等技术,对有条件的化工企业和焦化企业进行节能改造。

5、在其他行业中,玻璃生产企业也推广余热发电装置,吸附式制冷系统,低温余热发电-制冷设备;推广全保温富氧、全氧燃烧浮法玻璃熔窑,降低烟道散热损失;引进先进节能设备及材料,淘汰落后的高能耗设备。在纺织、轻工等其他行业推广供热锅炉压差发电等余热、余压、余能的回收利用,鼓励集中建设公用工程以实现能量梯级利用。

1、由于一次性投资较高,部分企业余热余压利用工程还未得到充分发展,尤其是中小型企业。

2、余热余压利用不仅节能,还有利于环境保护,是企业实现循环经济的新尝试,随着新技术的推广,余热余压利用必将有着广阔的应用前景。

3、余热余压利用必须结合生产实际,尽量利用现有设备及环境,因地制宜,同时考虑能源利用效率。

2100433B

利用余热余压是高耗能企业节能减排的重要举措,但在很多企业中仍未得到充分利用。本文研究余热余压利用现状和现有技术,并结合现场实例,提出了余热余压利用的实用性途径。

余热余压利用工程主要是从生产工艺上来改进能源利用效率,通过改进工艺结构和增加节能装置以最大幅度的利用生产过程中产生的势能和余热。作为“十一五”期间国家十大重点节能工程和建设节约型社会重点工程之一的“余热余压利用工程”及相关技术应用正逐步推广。但是,钢铁、煤炭、建材、化工、纺织、冶金等行业的余热余压以及其他余能仍未得到充分利用,主要原因在于利用余热余压的装置一次性投资过高和投资回报率较低。随着能源价格的节节升高,余热余压利用的投资回报逐渐被人们认可,余热余压利用对企业节能减排工作也日趋重要。

余热余压应用现状是除了一次性投资较高外,在余热余压利用过程中,使用的生产方法、生产工艺、生产设备以及原料、环境条件的不同,给余热余压利用带来很多困难。许多企业限于投资或技术等难题,余热余压利用节能减排工程未能得到实施。

如钢铁企业的焦炉气、高炉气、转炉气,煤矿的煤层气,焦化企业的焦炉气等可燃副产气,大量放空,造成能源的严重浪费,同时也污染了环境。又例如,我国钢铁行业1000立方米以上高炉约110余座,有30座以上尚未配套炉顶压差(TRT)发电设备;有大型转炉的企业19家,中型转炉的企业42家,只有7家使用转炉负能炼钢技术。我国焦化炉干熄焦比例较低,干熄焦产量仅占机焦总产量的17.4%。低热值煤气燃气轮机可充分利用副产煤气,但一次性投资较大。我国现有日产2000吨以上新型干法窑水泥生产线225条,只有少数配装了余热发电装置。

空调负荷设计的余热量就是空调房间需要排去的热负荷,需要进行热负荷计算,余湿量是需要排去的水量,也需要进行相应计量 参考资料: 空气调节

AQC余热锅炉:即窑头锅炉为立式,自然循环.由于冷却机废气中粉尘粘附性不强, 所以不设置清灰装置.同时换热管采用螺旋翅片管,大大增加了换热面积,使得锅炉体积大幅下降,降低了投资成本.同时,在AQC余热...

利用余热余压技术在各行各业应有不同,主要是根据生产规模和生产工艺而定。下面以实例说明利用余热余压在不同企业节能减排中的应用途径。

1、水泥厂余热发电 水泥生产属高耗能产业,在我国水泥行业生产中,传统的湿法窑、立波尔窑和中空干法窑生产线普遍存在工艺落后、设备陈旧和管理水平低等问题,利用余热发电技术可提产节能,是企业培植的新的效益增长点。某水泥厂利用现有的1200t/d熟料生产线窑头熟料冷却机及窑尾预热器废气余热,建设一座1.5MW低温余热电站,设计年运行7200小时,平均发电功率1450kW,年发电量1044×104kWh,每年节约电量7.2×106KWh,一年节约电费约300余万元。

2、炭素厂余热回收 某炭素厂煅烧炉排出大量的高温烟气,温度约850~900℃,从烟囱直接排入了大气中,造成了很大的能源浪费,并且污染环境。而其生产工艺用热是由热力分厂的蒸汽炉供热,每年需要消耗大量的蒸汽,成本较高。为改变这一现状,企业对煅烧炉进行了节能减排技术改造,即对煅烧炉的高温烟气用烟道式余热导热油炉进行回收利用,为生产及生活供热。

具体方案为:将煅烧炉的高温烟气引入一台1.4MW的烟气余热导热油炉中,炉内导热油经过与高温烟气进行热交换,达到生产用热时温度后供生产使用,并为部分厂区的冬季供暖提供热源。煅烧炉烟气经余热炉降温后由900℃左右降为400℃左右。为了对此部分烟气余热二次利用,又通过一台气水加热器对自来水进行加热,为企业职工提供生活用水以及保障厂区其余部分的冬季供暖,烟气温度再次降温至200℃左右,再由引风机排入烟囱。

在此次技术改造中,通过对煅烧炉的烟气余热进行回收利用,取消了原蒸汽供热系统,不到一年就收回了技改投资成本,产生了良好的经济效益。

化工行业蒸汽余热余压回收利用的节能改造

化工行业蒸汽余热余压回收利用的节能改造

化工行业蒸汽余热余压回收利用的节能改造

研究了化工行业蒸汽余热余压回收利用技术改造的节能效果,结果表明,提高蒸汽压力达到1.32 MPa时,发电效率提高25%左右,机组总的发电效率达到机组的设计目标。每年可节约406.91万kWh电量,可节约1 281.78 t标准煤,具有良好的节能效果。

青岛赛轮股份有限公司实施余热余压利用循环化改造

青岛赛轮股份有限公司实施余热余压利用循环化改造

青岛赛轮股份有限公司实施余热余压利用循环化改造

日前,赛轮股份有限公司余热余压利用循环化改造项目通过了青岛市环保部门的审批。该项目通过采用乏汽回收器、溴化锂机组等节能设备、改造疏水阀组、对硫化机组进行外保温等节能措施,充分回收利用硫化]二艺中产生的乏汽(闪蒸汽)

12MW 余热余压综合利用发电技改项目分析与探讨

宋磊

(安徽淮化股份有限公司,安徽淮南232038)

摘要:本文简单介绍我公司60MW 非调整抽凝式汽轮机改为12MW 背压式发电机组可行性及必要性,通过分析论证,实施12MW 余热余压综合利用发电技改项目,节能效果显著,经济效益明显。

关键词:背压式汽轮机;减温减压;发电;技改;节能

公司现有三台130t/h中温中压煤粉锅炉和一台C12-3.43/0.98、一台B3-35/3及一台B3-3.43/0.98型汽轮发电机组以及二台240t/h高温高压煤粉锅炉和一台C60-8.83/(4.027) 非调整抽凝式汽轮发电机组。随着公司持续发展,产品种类不断增多,装置需要中温中压蒸汽越来越大,一台C60-8.83/(4.027) 非调整抽凝式汽轮机最大抽汽量只有50t/h,且能耗高,远不能满足装置用汽要求,现已停止运行。目前采用减温减压方式对外供220t/h中温中压蒸汽,供装置蒸汽透平用汽和3.82MPa用户生产用汽。

为充分利用装置余热副产蒸汽及现有工程设施,节约能源,提高经济效益,针对减温减压装置进行余热余压综合利用发电技改,用一台12MW背压式汽轮机来取代减温减压装置,实现余热余压综合回收利用发电,保障后续生产用汽稳定性,为全厂提供部分电力负荷。

项目实施后,不仅提高社会效益和环境效益,而且单位产品能耗将大幅下降。为企业适应市场竞争、实现可持续发展创造有利条件,增强企业抗风险能力。

1 背压式汽轮机替代减温减压装置技术分析

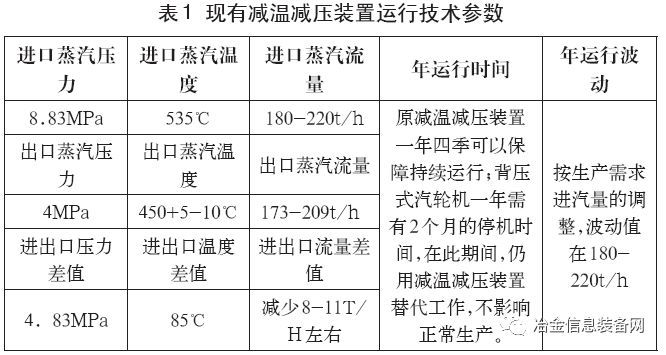

现有减温减压装置运行数据如下:

由上表实际运行数据可知,通过减温减压装置,直接浪费蒸汽压差4.83MPa,温差85℃,年运行波动值为进汽量变化,波动值180-220t/h。按照“以热定电、热电联产、节约能源、保护环境”原则,结合现有二台高温高压锅炉出口蒸汽参数情况,在充分考虑提高能源利用率和保证热力设施安全经济运行前提下,保留适当供热余量,建设一台12MW背压式汽轮发电机。根据设计热负荷计算结果,外供蒸汽负荷4.1MPa、450℃,正常值228.8 t/h。

2 技术改造及运行方案

2.1 工艺流程方案

项目接入系统电压等级为6.3kV,接入热电联供6kV高压配电室(N80P)的6kV系统II段母线,N80P设计6kVⅠ、Ⅱ两段母线,通过两回6kV联络线与303总变电所的6kV系统连接,整套机组采用整机控制系统。

2.2 12MW 背压式汽轮机发电机组技术参数

根据机组装机设计方案,背压式汽轮机技术参数:型号B12-8.83/4.1,额定功率12MW,额定进汽量305 t/h,额定转速3000 r/min,额定排汽压力4.1MPa,额定排汽温度450℃。汽轮发电机技术参数:型号QF1-12-2A,额定功率12MW,额定电压6300 V,额定转速3000 r/min,功率因数0.8,频率50 HZ,空气冷却方式,静止励磁,自并励系统。

2.3 旁路系统

项目在原减温减压装置进、出汽管道口增设旁路双通道并加设阀门,原减温减压装置系统保留。当汽轮发电机组突然故障或跳车时,利用处于热备用状态的减压减温器供汽,确保生产用汽的稳定性。

2.4 主蒸汽、供热系统

汽轮机进汽来自已建9.8 MPa、540℃主蒸汽母管。汽轮机4.0MPa、450℃排汽分二路:一路接入已建蒸汽管道送往3.43MPa热用户;另一路经减温减压至3.3 MPa、270℃后一部分送往已建1#炉Ⅱ级高压加热器加热锅炉给水,另一部分接入来自氨厂副产3.3 MPa饱和蒸汽管道送至2#炉高压加热器加热锅炉给水。

2.5 循环冷却水系统

汽封冷却器设备冷却用水采用循环系统。循环冷却水系统包括汽封冷却器、空冷器、冷油器。系统运行时,冷却水经换热后提取约8-10℃热值冷却后循环至除氧器,后进高压加热器,再进锅炉产生蒸汽供生产使用。

3 结语

项目符合中央、安徽省、淮南市政府能耗节约规划要求,不增加能源消耗,利用原减温减压装置资源和条件,旁路增设12MW背压式汽轮发电机。装置建成后,与现供热装置相比年多供热212960GJ/a,年多供电71656000 kW•h,节约标煤约7432吨,降低企业生产成本,经济效益显著,也减少废气排放,改善环境,社会效益明显。

操作余热锅炉、余压发电机等潜能回收与利用设备,回收利用余压、余热的人员。

1. 操作除尘设备,除掉烟气中的粉尘;

2. 调控余热锅炉、汽化水系统等设备,回收余热蒸汽;

3. 监控高炉炉顶的工况,调控透平机、发电机及辅助设备的运行参数,逬行余压发电;

4. 调控压缩机、燃气轮机、发电机等设备,监控气温、气压,将经增压、增温的空气和煤气送入燃气轮机,带动发电机发电;

5. 监控热源的工况,调控锅炉、汽轮机、发电机及辅助设备的运行参数,进行余热发电;

6. 操控软水处理等设备设施,进行水处理;

7. 维护保养设备,处理故障,填写生产记录。 2100433B