两驱差速器四驱差速器通用的差速器轴承压装底座专利目的

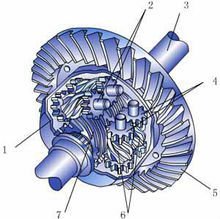

《两驱差速器四驱差速器通用的差速器轴承压装底座》旨在提供一种能够在轴承装配到差速器外壳上之前检测出差速器花键是否存在滞阻不良的两驱差速器四驱差速器通用的差速器轴承压装底座,解决了2014年11月之前的差速器装配工装不能够检测出差速器的滞阻不良和不通用的问题。

两驱差速器四驱差速器通用的差速器轴承压装底座技术方案

《两驱差速器四驱差速器通用的差速器轴承压装底座》包括上比对点、下比对点、以及从上向下依次设置的同两驱差速器内花键匹配的上检测塞头、同四驱差速器内花键匹配的下检测塞头、活动支撑座和轴承支撑座,所述上检测塞头的下端连接有连接杆,所述连接杆的下端同所述活动支撑座连接在一起,所述下检测塞头套设在所述连接杆上,所述连接杆的下端穿设有检测杆,所述连接杆设有避让孔,所述检测杆的上端通过连接销同所述下检测塞头连接在一起,所述连接销穿过所述避让孔,所述下检测塞头通过第一回位弹簧支撑于所述活动支撑座,所述活动支撑座通过第二回位弹簧支撑于所述轴承支撑座;所述两驱差速器套设在上检测塞头上且两驱差速器内花键同上检测塞头之间产生卡滞时、两驱差速器同下检测塞头的上端面之间存在间隙;所述两驱差速器套设在上检测塞头上且上检测塞头能够穿过两驱差速器内花键时、两驱差速器支撑在下检测塞头的上端面上且上比对点和下比对点都同所述检测杆对齐;所述四驱差速器套设在下检测塞头上且四驱差速器内花键同下检测塞头之间产生卡滞时、仅上比对点同所述检测杆对齐;所述四驱差速器套设在下检测塞头上且下检测塞头能够穿过四驱差速器内花键时、四驱差速器支撑在活动支撑座上且上比对点和下比对点都同所述检测杆错开。装配过程中,首选将差速器轴承套设于连接杆并搁置在活动支撑座上,不需要区分差速器为四驱还是两驱的,直接以差速器外壳中的半轴孔朝向的方式套设到上检测塞头上,当为两驱差速器时,如果存在滞阻不良,则上检测塞头穿入花键的过程中会产生滞阻现象而不能够穿入、不能够穿入则差速器的下端得不到支撑而无法放置平稳,作业人员根据不能够放置平稳而获知不良、从而不去起到压机进行压装作业;如果不存在滞阻不良,则花键不会阻碍上检测塞头的穿入,使得差速器外壳能够下移到支撑在下检测塞头的上端面上,此时在差速器自重的作用下,下检测塞头下移并挤压第一回位弹簧到第一回位弹簧产生的弹力能够支撑住差速器外壳,下检测塞头驱动检测杆一起下移,当停止下移时则上比对点和下比对点都同检测杆对齐,检测者发现上比对点和下比对点都同检测杆对齐时则去起动压机,压机驱动差速器外壳下移,差速器外壳驱动活动支撑座下移,使得差速器外壳穿设到差速器轴承中而实现同轴承的装配;当为四驱差速器时,由于上检测塞头小于四驱差速器的内花键处的孔径,故不会阻碍外壳的下移,当下移到四驱差速器的内花键同下检测塞头接触时,如果存在滞阻不良,则外壳会驱动下检测塞头下移而自到外壳支撑在活动支撑座上方停止下移,此时仅上比对点同检测杆对齐,检测者发现仅上比对点检测到检测杆,则表示有滞阻不良,不去起到压机进行压装作业;如果不存在滞阻不良,则花键不会阻碍下检测塞头的穿入,使得差速器外壳能够下移到支撑在活动支撑座上,此时上比对点和下比对点都不同检测杆对齐,检测者发现上比对点和下比对点都不同检测杆对齐则去起动压机,压机驱动差速器外壳下移,差速器外壳驱动活动支撑座下移,使得差速器外壳穿设到差速器轴承中而实现同轴承的装配。

作为优选,所述轴承支撑座包括滑套、连接在滑套上端的上端板和连接在滑套下端的下端板,所述上端板的上端面构成轴承支撑面,所述上端板和滑套之间形成止脱台阶,所述活动支撑座的下端滑动连接在所述滑套内,所述第二回位弹簧的下端支撑在所述下端板上、上端同所述活动支撑座连接在一起。活动支撑座升降时的平稳性好。

作为优选,所述上比对点和下比对点都位于所述下端板的下方,所述下端板设有检测杆过孔。观察时方便。

作为优选,所述活动支撑座的周面设有沿滑套周向延伸的环形省力槽。使得活动支撑座能够可靠地被第一回位弹簧回位。

作为优选,所述活动支撑座设有台阶孔,所述连接杆穿过所述台阶孔,所述连接杆和台阶孔的孔壁之间形成下检测塞头避位腔。台阶孔能够起到防止下压外壳的过程中外壳产生偏移的作用。

作为优选,所述第一回位弹簧的下端位于所述下检测塞头避位腔内、上端同所述下检测塞头的下端连接在一起。结构紧凑性好。

作为优选,所述连接杆设有卡接台阶,所述卡接台阶同所述台阶孔的底面抵接在一起,所述连接杆的下端设有外螺纹段,所述外螺纹段上连接有锁紧螺母,所述锁紧螺母同所述活动支撑座的下端面抵接在一起。拆卸组装时的方便性好,提高了维护时的方便性。

作为优选,所述连接杆设有检测杆安装通孔,所述连接销插接在所述下检测塞头和检测杆中,所述检测杆的上端面设有贯通至所述连接销的螺纹孔,所述螺纹孔中螺纹连接有抵紧在所述连接销上的顶丝。装配拆卸时的方便性好。

作为优选,所述上检测塞头设头同所述螺纹孔对齐的作业孔。能够方便地拆卸组装检测杆。

《两驱差速器四驱差速器通用的差速器轴承压装底座》还包括控制装置、驱动差速器外壳下移的压机和压机起动开关,所述上比对点处安装有上检测开关,所述下比对点处安装有下检测开关,所述控制装置用于当上检测开关和下检测开关二者仅上检测开关检测到检测杆时,使得压机起动开关不能够起动所述压机。能够自动判断是否有滞阻不良,且有滞阻不良时则不能够起到压机,能够避免人为失误而导致的在不良品外壳上装配上轴承。检测开关可以为机械开关,传感器等。

两驱差速器四驱差速器通用的差速器轴承压装底座改善效果

《两驱差速器四驱差速器通用的差速器轴承压装底座》具有下述优点:能够方便地在装配上轴承前获知花键是否有滞阻不良,从而能够有效避免在不良的外壳上装配上轴承;能够同时实现对两驱差速器和四驱差速器的装配和检测。

简述液压传动的工作原理

简述液压传动的工作原理