“安徽景成”获取行业最全技术文献资讯

摘要:通过实验数据分析,探讨了一种铝型材用高耐候珠光效果粉末涂料的关键技术,研究内容包括:构成铝材专用耐候性粉末涂料的饱和聚酯树脂、颜填料、助剂、消光剂、珠光颜料,找出了符合国标《GB5237.4-2008 粉末喷涂型材标准》要求的各种原材料。运用我司的邦定工艺,设置合理的邦定工艺参数,制成了型材用高耐候珠光效果粉末涂料。

0

引言

进入2000 年后,随着房地产市场的迅猛发展,铝型材市场曾出现了井喷式的发展。粉末喷涂技术也在不断创新,采用环保高效的粉末喷涂工艺,已基本替代了油漆喷涂。市场以每年7%的速度稳步增长,粉末用量也呈逐年快速递增状态,前景一片大好。粉末涂料喷涂型材对水和大气的污染程度小、能耗低,涂膜机械性能如硬度、耐磨性、耐冲击性能好,且色彩丰富,更能体现建筑物的多样性和个性化,标志着我国铝材市场粉末喷涂行业已步入成熟稳定期。

1

实验部分

1.1 涂料配方及原材料

铝材粉末涂料的基础配方见表1。

1.2 试验设备

试验设备:电子天平、挤出机、磨粉机、静电喷枪、烘箱、测厚仪、人工加工老化试验箱、冲击仪等。

1.3 试验方法

按配方称量原材料,混合均匀,用双螺杆挤出机挤出,破碎后,用高速粉碎机粉碎,过180目标准筛,所得的粉末涂料采用静电喷涂,固化条件为200℃/10 min,然后进行各项测试。

1.4 测试方法

按《GB 5237.4—2008 粉末喷涂型材标准》进行铝材各项性能检测。

2

研究内容

2.1 涂料配方用树脂的研究

国内外各大厂家生产的通用于铝材涂装领域的高耐候型树脂和固化剂均可供选择。采用不同的树脂和TGIC固化剂搭配,用耐水煮、耐刮花、耐砂浆、耐老化等性能作为评价手段,确定铝材用珠光粉末涂料用聚酯树脂的牌号和固化剂种类。

因铝材市场一般要求亚光粉(20~30GU),根据配方需求,选取双组份消光体系的饱和聚酯树脂,既可以节约成本,又可以有效地控制光泽。一般选用高酸值的聚酯树脂(A),酸值50~55mgKOH/g,黏度7500~8000mPa·s(200℃),玻璃化温度(Tg)60~70℃,与TGIC固化剂的比例为90/10; 选用低酸值聚酯树脂(B),酸值20~25mgKOH/g,黏度7500~8000mPa·s(200℃),Tg为60~70℃,与TGIC配比95/5。两者干混搭配,再配置20%~30%的消光粉构成的粉末涂料(见表1),具有良好的贮存稳定性。

2.2 颜填料的选择

主要依据其在太阳暴晒下的保光率和在涂层中的耐粉化性、耐刮花程度进行筛选。可用的填料主要有硅酸钙、滑石粉、硅微粉、硫酸钡、氧化铝等,可用的颜料主要有铁红、铁黄、有机黄、有机绿、有机蓝等。耐候性较差的锐钛型钛白粉和很容易粉化的碳酸钙填料不宜使用。

在试样过程中,根据配方的特殊要求予以辅助添加,在选择填料时通常选择耐候性好、耐水煮性能稳定、适合户外作业的进行配方调试。钛白粉选用金红石型。颜料选择要求耐光性达到7~8级,8级最好,耐候性达到4~5级,5级最好。

2.3 消光剂的选择

铝材粉中消光剂一般分两种, 分别是外加和内挤。铝材粉一般选用外混消光体系,外混消光应用于A、B干混的户外耐候性聚酯/TGIC系统,可提供10%~40%的低光泽,一般做光泽20%~30%的铝材底粉。优点:价格有明显优势,满足了低用量和低成本粉末涂料制备的要求,并且具有良好的机械性能,颜色和光泽稳定性;缺点:干混消光剂超过1%时,会出现严重橘皮。外观比内挤产品较差。内挤型消光剂用量为配方总重量的2%~6%,同样可提供10%~40%的光泽。优点:涂层致密细腻,光泽选择余地较多,20%~90%都可选择,根据所需要的光泽选择用量;缺点:不宜采用快速固化树脂, 做浅色粉耐黄变较差, 随着用量的增加,成本急剧增加。

根据实验,选用适合铝材生产的外混消光剂,因为消光剂的主要成分为改性蜡,在高压水煮2h后,粉末涂层中的消光剂蜡粉会有不同程度的析出, 导致粉末涂层出现泛白状况,如图1所示。根据《GB5237.4—2008粉末喷涂型材标准》中耐沸水性的要求, 消光剂A1和A3效果不能达到国标要求, 最终选用水煮后颜色未有变化的A2消光剂作为粉末涂料配方设计中的主体消光剂。

2.4 珠光颜料的选择

现在铝材市场竞争激烈, 粉末市场推出相对较高附加值的产品, 户外金属效果的粉末涂料占有较大的市场份额, 这样对金属效果的银粉和珠光颜料提出了具体的耐候要求, 只有耐候性好的铝颜料和珠光颜料可以选用, 经试验得出特殊包膜处理的铝粉和珠光粉可提高粉末涂料的耐水煮、耐砂浆和耐酸、耐碱性。珠光颜料是透明云母片表面包覆高折射率的透明金属氧化物,暴露在自然环境,经太阳光折射和反射,产生靓丽优雅的色相和光泽。珠光主要有银白、彩虹和金属三大系列,其中市场上MERCK(默克)的耐候珠光颜料性能和色彩方面均满足铝材市场性能要求,并满足GB/T5237.4—2008标准,能够满足耐候要求,推荐选择。

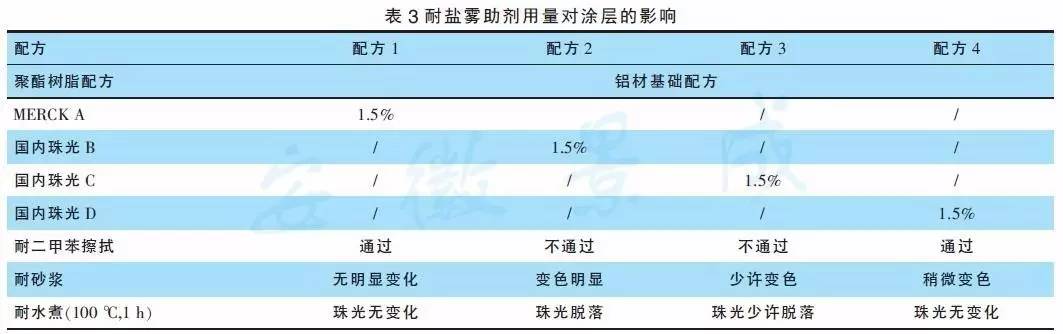

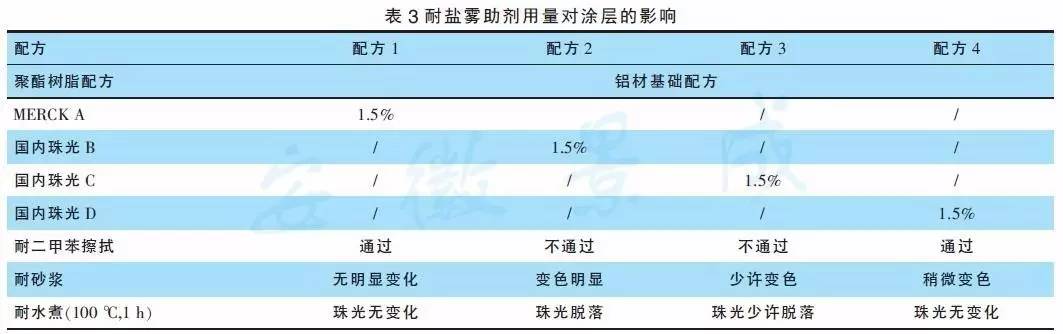

表3的实验结果表明,按《GB5237.4—2008粉末喷涂型材标准》进行检测,德国默克公司的珠光颜料A的耐二甲苯擦拭、耐砂浆、耐水煮,明显优于国内的珠光颜料公司。珠光颜料不会因日光、化学物质和热侵袭而受到影响。它们与铝材配方体系的相容性也比较好,在树脂涂层中分布和光泽度优于其他公司。因此,在铝材配方体系中,优先选择性能较好的默克公司的珠光颜料。

3

邦定工艺的研究

铝材专用金属及珠光型粉末涂料要达到铝材立式喷涂线的施工要求, 必须经过热粘结邦定混合工艺,将默克珠光粉A和底粉加入到专用的邦定缸中,加热至接近粉末涂料的Tg附近,使金属效果粉末涂料与底粉粘结在一起,以达到提高铝材粉末涂料现场施工稳定性的目的。并且邦定工艺改善了产品回收粉颜色不稳定和金属颜料堆积枪头等施工问题,是现在市场上的流行工艺。

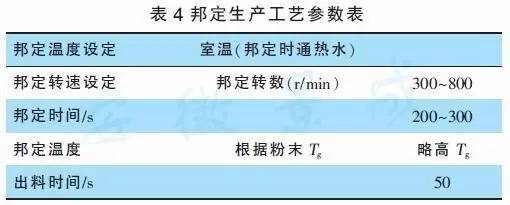

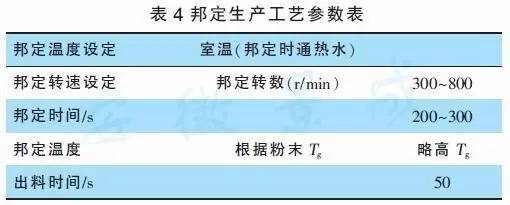

3.1 邦定工艺参数的设置

对邦定机的工艺设置包括升温转速, 邦定转速,降温转速和温度参数及邦定时间设置。通过设定特定的工艺参数, 可以达到铝材专用珠光型粉末涂料效果。

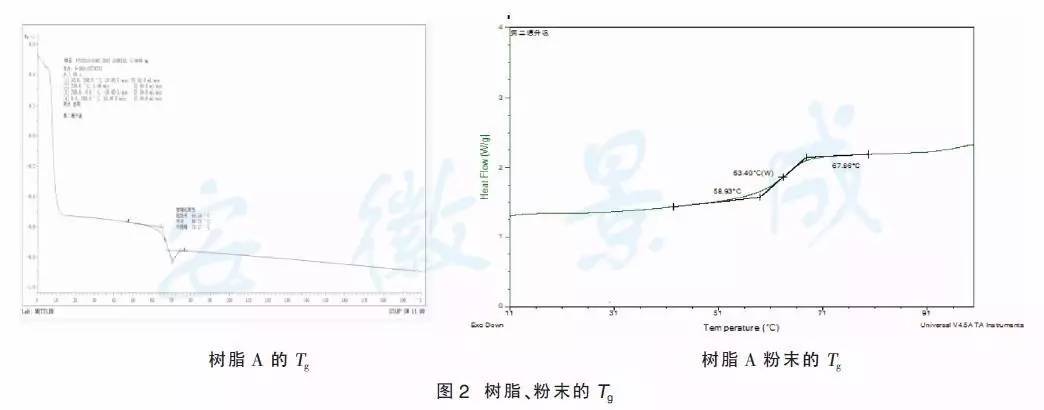

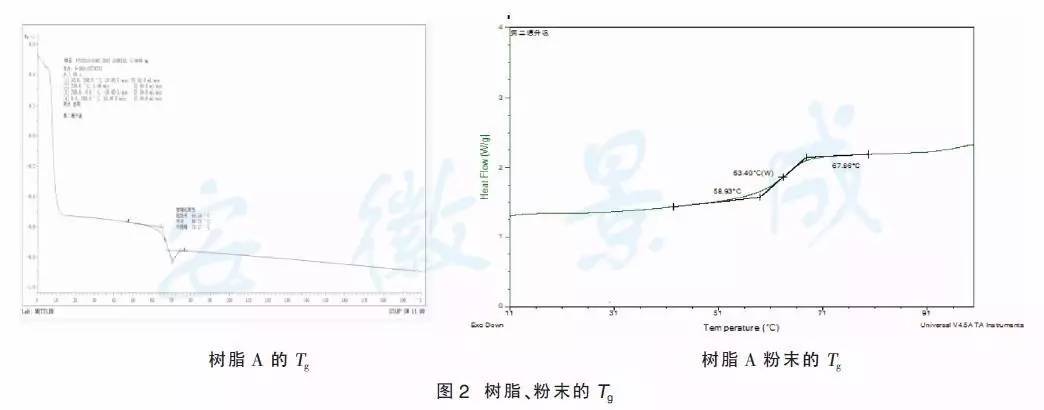

(1)邦定温度的研究:邦定时粉末涂料中树脂的Tg,在邦定机升温时,是配方中最敏感的成分:温度过高,粉末在邦定过程中结团,产生胶化粒,严重时甚至卡机,使邦定机出现故障;温度过低时,邦定金属颜料和底粉结合效果没有处于最佳状态,邦定效果不突出。使用擎天树脂公司的NH3307进行试验,如图2所示。

由图2所示,单独树脂的Tg为66.28℃,做成粉末后的Tg为63.4℃, 可知粉末涂料的Tg要比树脂的Tg低4~5℃。然而在试验中粉末涂料和金属效果颜料邦定温度仪器上显示的温度往往有些滞后,故设定邦定温度时要略高于Tg温度1℃, 邦定效果会更好,在此温度维持的邦定时间为3~4min。

(2)转速研究:邦定机邦定转数包括升温转速、邦定转速和降温转速三部分。升温转速要求底粉和金属颜料在高速旋转加热, 邦定底粉和银粉由未邦定前是相对独立状态,经过邦定机高速旋转,底粉和金属颜料在彼此介质中均匀散。研究表明,邦定转速设置为300~800r/min时,能使粉末与金属颜料均匀黏贴,产生邦定效果好的粉末,并且不破坏涂层,产生涂膜缺陷。

4

结语

为生产出合格的铝型材用珠光粉末涂料,必须在全面了解技术性能要求的前提下, 保证原材料的筛选,做到科学合理的配方设计,严格把握生产工艺和邦定工艺,这对铝型材粉末的工艺特点,建立严格的产品质量管理制度,保证制备出合格的铝材珠光粉末涂料。做出的产品应该满足《GB5237.4—2008粉末喷涂型材标准》的要求,为客户提供长期的使用保障。随着我国铝型材行业的高速发展,铝型材喷涂市场蕴含着巨大的商机和发展空间,会给客户产生巨大的利润空间。

文/马会刚,程雷,陈雄,杨鹏,史中平

广州擎天材料科技有限公司

......

粉末涂料的静电涂装方法

粉末涂料的静电涂装方法

特种粉末涂料、粉末涂料弊病的防治

特种粉末涂料、粉末涂料弊病的防治