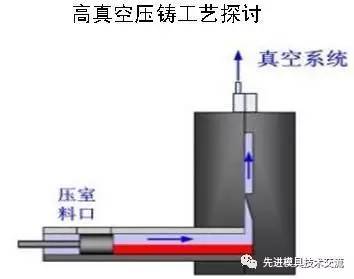

近来,真空铝合金压铸以抽除型腔中的气体为主,主要有两种形式:

(1)从模具中直接抽气;

(2)置模具于真空箱中抽气。采用真空铝合金压铸时,模具的排气道位置和排气道面积的设计至关重要。排气道存在一个“临界面积”,其与型腔内抽出的气体量、抽气时间及充填时间有关。当排气道的面积大于临界面积时,真空铝合金压铸效果明显;反之,则不明显。

真空系统的选择也非常重要,要求在真空泵关闭之前,型腔内的真空度可保持到充型完毕。充氧压铸技术压铸件气孔中的气体绝大部分为N2和H2,几乎没有O2,主要原因是O2与活性金属发生反应生成了固体氧化物,这为充氧压铸技术提供了理论基础。充氧压铸是在压铸前将氧气充入型腔,取代其中的空气。

由于压力铸造是在极短的时间内完成充型过程的,很容易造成气体的卷入而影响压铸件的质量。为此发展了加氧压铸机和真空压铸机,中压压铸机也获得了较快的发展,有些压铸机的合型机构采用倾斜形式。压铸过程自动化和压铸计算机控制及压铸柔性加工单元(FMC)也逐步得到发展。

(1) 加氧压力铸造是在铝金属液充填型腔之前,用氧气充填压室和型腔,以取代其中的空气和其他气体。其特点是:消除或减少了气孔,提高铸件的质量;结构简单,操作方便,投资少。

(2) 真空压力铸造是先将压铸型腔内空气抽除,然后再压入液体金属。其特点是:可消除或减少压铸件内部的气孔,提高铸件的力学性能和表面质量;压铸时大大减少了型腔的反压力,可使用较低的比压和铸造性能较差的合金。

-