1. 特征

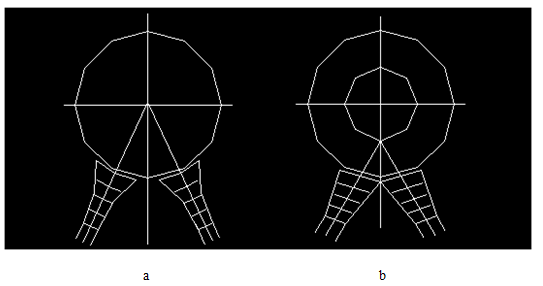

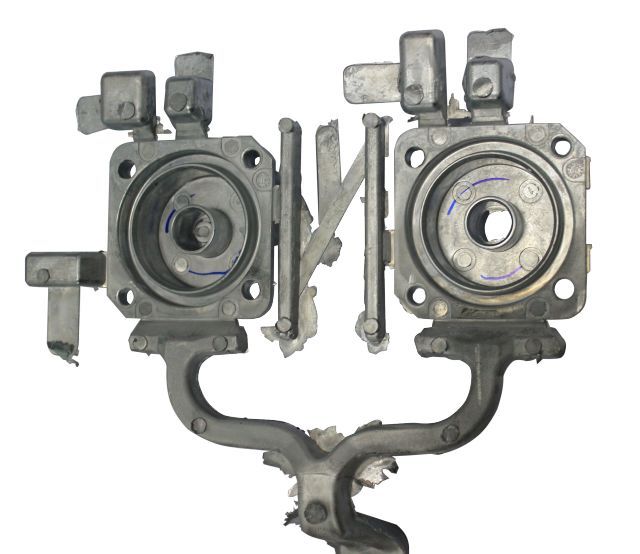

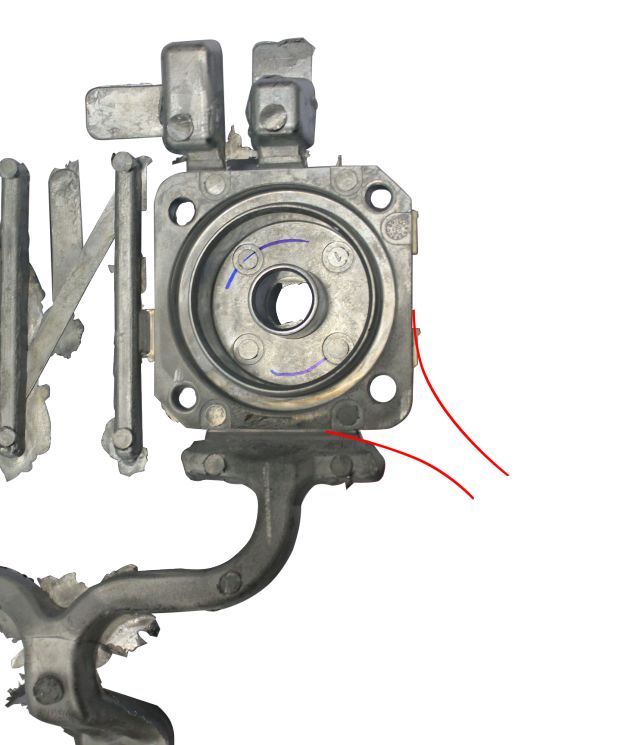

金属液充型后,在金属液的交接处融合不好,而且在铸件中产生穿透的或不穿透的缝隙称为冷隔。这种情况多出现在远离流道的铸件表面上和薄壁处。形状呈液体初流动时的形状,单挑光滑,边缘呈圆角(图3-15)。

2. 产生原因

1) 合金的化学成分不合适,出炉与浇注温度低,金属液氧化严重,流动性差。

2)浇注系统设计不合理,内浇道的位置不当,断面面积过小,数量小。直浇道的高度低,液体金属压头不够。

3) 由于金属液的数量不够,或因跑火等原因,造成浇注中断。

4) 金属液在型腔的流动受到阻碍。

3. 防止方法

1) 严格按照熔炼工艺操作,防止液体金属氧化,提高出炉温度,增加金属液的流动性。

2) 合理地布置流道系统,增加内浇道的断面积,增加内浇道数量或改变铸件的浇注位置,使薄壁大面处容易充型。

3) 造型操作要细心,合箱时打紧卡子或压好箱,用泥抹好箱的分型面,防止跑火。浇注过程中不得断流。

4) 提高型砂的透气性,适当设置出气冒口,使型腔的气体顺利排出。

5) 采用较高的上箱或加高浇口杯提高液体金属的压头。

-