锥阀

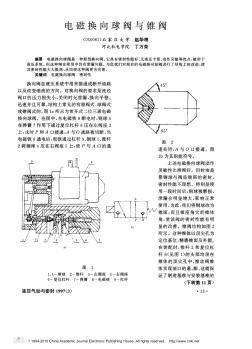

- 液压控制阀(简称液压阀)按照阀芯的结构形式可分为:滑阀(或转阀)、球阀、 锥阀、喷嘴挡板阀、射流管阀等几类。锥阀的阀芯密封面为锥面,即由此得名“锥阀”。锥阀常见的两种结构形式如概述图所示,第(1)种阀座是直角尖边式;第(2)种是阀座也采用锥面的形式。锥阀的英文为:poppet valve或cone valve。

-

选择特殊符号

选择搜索类型

请输入搜索

通过改变锥阀的阀芯与阀座之间的间隙,可以接通和断开油路。 当阀芯与阀座的锥面在一定的压力作用下紧紧接触时,阀就处于关闭状态;当阀芯与阀座之间有间隙时,则油路开通。

锥阀的应用十分广泛,在方向控制阀、压力控制阀、流量控制阀中均有利用锥阀来实现其功能的。

方向控制阀中:锥阀式直通单向阀、锥阀式液控单向阀等;

压力控制阀中:DBD型直动式溢流阀、二节同心式溢流阀等;

流量控制阀中:溢流节流阀、针阀式节流阀等 。

上述两种结构形式相比,从流体力学角度看,多采用第(2)种形式,而第(1)种形式在阀口处保持尖边,流体流过此处后,通流截面突然变化,易产生气穴现象,使阀不能保持稳定工作状态。

锥形阀当然属于水工金属结构。 锥形阀定义:通过改变活动阀套与固定锥体之间的距离调节流量的工作阀门,主要用于水流控制

头锥先锥出螺纹的轮廓,二锥在其基础上把螺纹做的更圆滑,使螺丝能够轻易的拧进去!手用丝锥可分为三个一组或两个一组,即头锥、二锥、三锥,两个一组的丝锥常用,使用时先用头锥,后用二锥。头锥的切削部分斜度较长...

只是在计算设置里把其余钢筋尺寸修改成定额所规定的长度,没有规定的就修改为原材料定尺长度9000或12000即可,值得注意的是墙柱垂直钢筋定尺长度无需修改,因为软件计算是按每层的自然层高来计算钢筋接头个...

和滑阀相比,锥阀可以做到密封面之间无间隙,能够完全切断油路;

对油液中杂质污染不敏感,使用场合广泛;

相对于球阀,结构简单,制造容易;

锥阀阀口处液流的方向突变小,流场分布均匀。

0电磁换向球阀与锥阀

0电磁换向球阀与锥阀

0电磁换向球阀与锥阀

? 1994-2010 China Academic Journal Electronic Publishing House. All rights reserved. http://www.cnki.net ? 1994-2010 China Academic Journal Electronic Publishing House. All rights reserved. http://www.cnki.net

插装式锥阀在水电站的应用

插装式锥阀在水电站的应用

插装式锥阀在水电站的应用

一、液压传动技术的发展动向液压传动就是以液体的压力能进行能量传递的液体传动,它是建立在帕斯卡原理——“密闭液体内等量传递和各向同性”的基础上;又经过许多科学家和研究成果而发展起来的。

逻辑阀又称锥阀,有两个管道连接口A、B和一个控制口C,锥阀上腔连接先导控制阀,与控制油路相通。从工作原理上看,它相当于液控单向阀,当控制油口C与油箱相接时,锥阀打开,A、B两油口相通,故利用先导控制阀使C口卸压或加压,就可实现锥阀的启闭。

锥阀与小流量电磁阀组合可构成方向阀。锥阀与各种先导压力阀组合起来可构成各种压力控制阀。若B腔为回油腔,则此阀就起溢流阀的作用。若B腔是接通系统的一条支路,则此阀就起到顺序阀的作用。

由此可见,一个锥阀相应地配上电磁阀和先导压力阀并采取调速措施,就可以在系统中起到换向阀、压力阀和节流阀的作用,目前,这种阀多用于高压、大流量或特大流量的液压系统中。

滑阀 滑阀为间隙密封,阀芯与阀口存在一定的密封长度,因此滑阀运动存在一个死区。

锥阀 锥阀阀芯半锥角一般为12 °~20 °,阀口关闭时为线密封,密封性能好且动作灵敏。

球阀 性能与锥阀相同。

定值或开关控制阀 被控制量为定值的阀类,包括普通控制阀、插装阀、叠加阀。

比例控制阀 被控制量与输入信号成比例连续变化的阀类,包括普通比例阀和带内反馈的电液比例阀。

伺服控制阀 被控制量与(输出与输入之间的)偏差信号成比例连续变化的阀类,包括机液伺服阀和电液伺服阀。

数字控制阀 用数字信息直接控制阀口的启闭,来控制液流的压力、流量、方向的阀类

压力控制阀 用来控制液压系统中油液压力。

流量控制阀 Ø流量控制阀是通过改变阀口大小来改变液阻实现流量调节的阀。

方向控制阀 在液压系统中控制液流方向。

管式连接 阀体进出口由螺纹或法兰与油管连接。

板式连接 将进出口开于阀体的一个面。

插装阀 又分为螺纹插装阀和二通或盖板插装阀。

螺纹插装阀 其安装形式为螺纹旋入式的液压执行元件。

二通或盖板插装阀 由插芯为基本组件,插到特别设计加工的阀体内,配以盖板、先导阀组成的一种多功能的复合阀。因每个插装阀基本组件有且只有两个油口,故被称为二通插装阀。

叠加阀 叠加阀以板式阀为基础,每个叠加阀不仅起到单个阀的功能,而且还沟通阀与阀的流道。换向阀安装在最上方,对外连接油口开在最下边的底板上,其他的阀通过螺栓连接在换向阀和底板之间。

内差动,属于液压传动系统的执行元件,在液压缸缸体内装有活塞及活塞杆,活塞与活塞杆为阶梯形整体式空心结构,活塞头部空心内置锥阀座及锥阀,锥阀座嵌在活塞内并加以固定,活塞上开有差动油口,活塞杆内腔的尾部装有导杆,滑阀装在导杆上,活塞杆下部开有控制油口,本实用新型具有可极大缩短差动管路长度,提高换向速度,缩短换向时间、增加打击力度等优点,适合大流量,高速度、高冲击、远距离及频繁换向等有特殊要求的场合。

液压控制系统的动态响应仿真计算一直是液压行业不断研究的一个门类,在液压控制系统中有着广泛的应用。由于液压动力机构是动态元件,其动态特性很大程度上决定着整个液压伺服系统的性能,其中三通阀控差动液压缸在机-液位置伺服系统中应用广泛。以前一般采用个人编程的方法来实现系统的动态响应,但是往往要花费大量的时间来处理程序本身的问题,并且容易出错、通用性差。