真空精炼概念原理文献

真空精炼设备节能降耗与技术改造

真空精炼设备节能降耗与技术改造

真空精炼设备节能降耗与技术改造

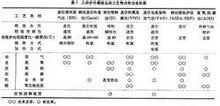

为了降低真空精炼VOD炉设备能源消耗量,提高效率和经济效益,将原五级拉瓦尔喷射器与水泵的组合改为三级主泵一级辅泵加水环泵型式真空泵组等,使蒸汽介质质量参数的要求大为降低,提高喷嘴喷射速度。

武钢RH多功能真空精炼技术开发

武钢RH多功能真空精炼技术开发

武钢RH多功能真空精炼技术开发

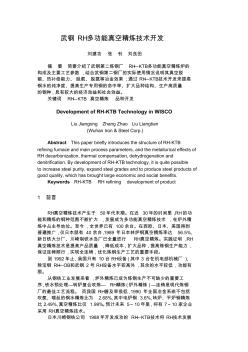

武钢 RH多功能真空精炼技术开发 刘建功 张 钊 刘良田 摘 要 简要介绍了武钢第二炼钢厂 RH—KTB多功能真空精炼炉的 构成及主要工艺参数 ,结合武钢第二钢厂的实际使用情况说明其真空脱 碳、热补偿能力、脱氢、脱氮等冶金效果 ;通过 RH—KTB技术开发来提高 钢水的纯净度、提高生产专用钢的命中率、扩大品种结构、生产高质量 的钢种 ,具有较大的经济效益和社会效益。 关键词 RH—KTB 真空精炼 品种开发 Development of RH-KTB Technology in WISCO Liu Jiangong Zhang Zhao Liu Liangtian (Wuhan Iron & Steel Corp.) Abstract This paper briefly introduces the structure of RH-KTB refining furnace and m