真空烧结真空烧结工艺文献

烧结工艺实习报告

烧结工艺实习报告

烧结工艺实习报告

1 烧结车间实习报告 技术中心 潘晶 烧结工序在钢铁冶金工业流程中有举足轻重的地位。 由于自然界中高品位的 天然块矿较少,所以破碎选矿成为提高品位的重要手段, 但高炉冶炼对入炉粒度 有严格要求,因此烧结工序首先的意义在于提高炼铁矿石原料的粒度, 其次是提 高冶炼性能指标, 去除原料中的有害成分, 稳定原料成分与质量, 为高炉提供质 量稳定,性能优良的烧结矿,同时减轻高炉脱硫的负担,另外,烧结的过程还可 以消化冶金企业产生的大量粉尘和烟尘,有利于资源的综合和利用与环境保护。 因此,在烧结的实习,不管是对自己知识结构的完善,还是对以后工作的开展, 都有着重要的意义。通过现场学习以及师傅的教导我学到了很多, 整理总结如下。 通过在烧结厂 A区为期 2个月的实习,我了解了整个烧结厂的工艺流程, 其流程 大致如下图所示: 原料车皮 翻车机 料场 烧结料仓 烧结机 烧结矿成品仓 高炉料仓 高炉 返矿

烧结工艺流程

烧结工艺流程

烧结工艺流程

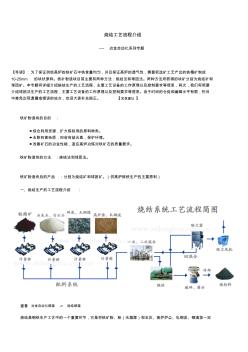

烧结工艺流程介绍 ---- 冶金自动化系列专题 【导读】:为了保证供给高炉的铁矿石中铁含量均匀,并且保证高炉的透气性,需要把选矿工艺产出的铁精矿制成 10-25mm 的块状原料。铁矿粉造块目前主要有两种方法:烧结法和球团法。两种方法所获得的块矿分别为烧结矿和 球团矿。本专题将详细介绍烧结生产的工艺流程,主要工艺设备的工作原理以及控制要求等信息,其次,我们将简要 介绍球团法生产的工艺流程,主要工艺设备的工作原理以及控制要求等信息。由于时间的仓促和编辑水平有限,栏目 中难免出现遗漏或错误的地方,欢迎大家补充指正。 【发表建议 】 铁矿粉造块的目的 : ◆综合利用资源,扩大炼铁用的原料种类。 ◆去除有害杂质,回收有益元素,保护环境。 ◆改善矿石的冶金性能,适应高炉冶炼对铁矿石的质量要求。 铁矿粉造块的方法 :烧结法和球团法。 铁矿粉造块后的产品 :分别为烧结矿和球团矿。(供高炉炼铁生产的主要原料