中国很久前即开始人工淘采砂矿,1673年曾用附近高山天然水源,开凿明沟,引水冲淘砂矿。1929年在广西水岩坝砂锡矿用水枪砂泵开采,在望高砂锡矿用自然水压,装备水力提升器开采,节省了电源,经济效果良好。1949年后,砂矿露天水力开采由开采砂锡、砂金发展到开采钨钛锰矿、铌钽铁矿、锆英石、金刚石等,甚至用水力开采粘土。使用水力开采的矿山、基建时间短、投资少、设备简单、生产率高、成本低、投资见效快、技术经济效果良好。 砂矿床开拓基坑开拓法 采场内开掘长约40~50m、宽10m的基坑,坑内布置砂泵扬送。视矿体厚薄,基坑可一次或分段掘到矿床底板,坑内矿浆池深度一般为1.5m左右。

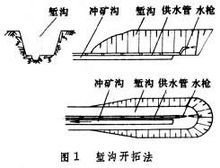

堑沟开拓法 开掘堑沟,在沟内设输矿沟道,自流运输砂矿。如越过凹地,可与自流倒虹管配合,不用动力,经济可靠(图1)。 平硐溜井开拓法 开掘平硐和溜井通向矿体。在溜井中安设溜浆管,平硐底板镶砌冲矿沟。本法适用于喀斯特山坡地区的低凹分散矿块,为节约动力,应尽量采用自流运输,避免砂泵扬送。目前使用的平硐长度已达2.6Km。溜井分垂直和倾斜两种,前者应用较多。溜井用密集支柱支护。溜浆管的管径通常为350mm,矿浆通过该管送入平硐中的冲矿沟。冲矿沟布置方式有两种:①砌筑于平硐底板上,适用于服务年限短的矿山;②在平硐底板下面开掘。管道与冲矿沟的连结处设有缓冲池,以减少冲击力,防止矿浆从管内流出时飞溅。管道上部入口处应设格筛,以防大块和泥团阻塞管道。

采矿方法主要是冲采,有时要进行残矿回收,在有些砂土中需预先松动和清理废石。冲采水枪的进水管直径为150~200mm,喷嘴直径常用38~65mm,压头为50~150m;耗水量为采砂量的1.7~14倍,在高山缺水地区,控制在3倍以下。水枪距工作面的最小距离,通常与阶段高度值相近。水枪移动步距为4~6m,砂泵移动步距为50~200m;或先将矿浆池前移,当砂泵吸入管加长至50~90m后,再移动砂泵。

水力开采一般不适用于严寒地区。在气温低于 5℃的地区,应有防寒措施,如对水泵、砂泵和水管等进行防冻;在水管较低点设放水闸门,工作停止时注意放水;设置备用水管;采用高阶段时,采取减少水量的措施,将水压提高50~60%;采场底板坡度比夏季加大25~30%等。

冲采法 有逆向、侧向、顺向及联合冲采法,以逆向冲采法应用较多(图2)。该法系将水枪对准工作面,用射流在台阶底部掏槽,使砂土坍陷,与水混合成矿浆,逆向流往矿浆池和冲矿沟,可充分利用射流冲击力,减少耗水量。由于部分残矿不能回收,采场底板有裂隙或溶洞时,又有部分矿石沉积,矿石损失率一般为5~10%。冲采时表土和夹层混入,使出矿品位降低;但同时有部分废石被筛出,又可使出矿品位相对提高,一般实际贫化率为5~10%。 砂矿的预松动 可提高水枪效率,降低水电消耗和采矿成本。松动方法有爆破法和水压法。前者使用较多,经济效果良好,在高山缺水地区更为显著,每吨砂矿的耗水量可降至1.7t。后者适用于具有渗透性的砂矿,在距阶段坡顶线2~3m处插入一排钢管,插深约2m,管距约3m,压入高压水。经数小时可使土岩塌落,采一吨砂矿耗水0.5~0.7t。此法与底部掏槽相结合,效果良好。

残矿回收 有的残矿是由于工作面底板坡度而形成,有的则为残留于喀斯特溶洞中的砂矿。前者一般先用爆破法松动残矿,然后用水枪逆向冲采,再调整喷嘴直径,用顺向冲采法清扫底板残矿,并用小型移动砂泵扬送矿浆至主砂泵的矿浆池内或冲矿沟中;不能冲走的废石,可用人工或机械清理。后者可用胶管小水枪冲采,配合小型移动砂泵;如溶洞狭小,可用水力射流提升器回收。

水力运输分自流和加压两类,前者不耗费电力,生产成本低,又分沟道运输和管道运输两种方式。沟道运输可就地取材,基建投资少,中国广泛采用。在地形条件限制时,往往辅以自流管和倒虹管。

沟管线路选择应满足:①基建工程量小,架空部分少,施工方便,利于维修;②线路尽可能取直,线路转角不小于120°;③使大部分砂矿或剥离物能自流运输,少用辅助砂泵;④自流运输的沟道坡度大于砂矿流动的临界水力坡度,线路转角处最好有100mm的落差;⑤沟道坡度过大时,用跌水落差调整,以减少磨损;⑥在地形有起伏时,可用自流管和倒虹管,在最低处设排矿阀。

自流运输 ①沟道断面 有半圆形、矩形和梯形。后两种在生产中广泛被采用。矩形断面的开挖工程量小,流深较大,砌筑方便,但更换沟底衬板不方便,大泥团较多时易阻塞沟道,水力半径小。梯形断面与之相反。取二者之长,可以上半部为矩形,下半部为梯形。冲矿沟的深度应为矿浆流深的2倍以上。

② 沟道坡度 矿浆自流沟道的最小坡度,与浆中的土岩粒度、矿浆浓度和衬砌材料有关,平均粒径愈大,要求的坡度也愈大。一般应比临界坡度大10%以上。当矿浆浓度为20~30%时,冲矿沟最小坡度约4~6%。

③ 衬砌材料 常用的有石灰岩、大理岩、花岗岩、耐磨铸铁和辉绿岩制品等。各种主要衬砌材料的优缺点和通过万吨矿石的实际材料磨损率见表。 沟帮和沟底的磨损比约为1:3;距沟底5cm以上的部位磨损很少。

④ 泥团处理 冲矿沟内矿浆流动时,常有泥块粘裹石块而成的大量泥团,阻塞冲矿沟,造成事故;含泥率高的矿区尤甚。泥团呈球状,较坚韧,必须冲压打击,才能破碎。处理泥团的主要设施有六面条筛和电动圆筒筛。

⑤ 倒虹管运输 通过宽阔较深的洼地,可用倒虹管自流输送砂矿。倒虹管由钢管与铸铁管组成;用辉绿岩铸石衬里的倒虹管,使用效果更好。用倒虹管时流量愈大,矿浆浓度愈大,所需的静压头就越高。为减少水力坡度,降低静力压头,必须合理选择管径。管径必须由大到小,逐渐减小,并用渐缩管相互连接。入口段矿浆的流速须大于1.4m/s,扬送段流速不低于3m/s,矿浆在管道中流速为临界流速的 1.1倍。矿浆入口处设置间距25mm的条筛,在谷底平缓段安装球形阀,以清洗和排放阻塞管道的干结矿石;矿浆入口处还应设清水池,以调节矿浆浓度和流量,并在突然停电时用来冲尽管内矿砂。条筛前的矿浆沟应安设闸门和储矿池,以便控制和调节砂矿量。平缓段的弯管角度应大于120°~160°,以避免转弯处所形成的涡流区。

加压运输 地形条件不允许自流运输时,用砂泵加压水力运输。砂泵一般均采用吸入式。如果需要串联作业时,中间升压泵可采用注入式。但一般不采用并联作业。矿浆在管道内呈紊流状态。固体颗粒在矿浆中的运动状态相当复杂,有高流速状态、临界流速状态和低流速状态。矿浆在管道内流速与矿浆浓度、管径、矿石粒度和管道阻力系数有关。临界流速状态最经济。正确选定流速数值,可降低电耗和生产成本,减小压头损失和管道磨损。为防止管道阻塞,最小流速应为最大粒径砾石自由沉降速度的1.5~2倍。

矿浆在管道内运动的压头损失,在清水运动压头损失的基础上,考虑到矿浆比重和附加能量的影响来确定。压头损失与流速关系极大:流速低于临界流速时,将有固体颗粒沉降于管道底部而增大阻力;流速过大时,由于管道内的摩擦,消耗能量,也增大压头损失。正确选择临界流速,才能保证压头损失最小。选择最有利的矿水比(单位时间内运出的干矿重量与耗水量之比),可降低水、电消耗和生产成本,提高砂泵与管道的运输能力。

砂浆管道磨损很大,选用管道要注意管壁的厚度,尤其要选择适宜于临界流速的管径以减小磨损。使用的钢管每季应翻转一次,每次转60°~120°,以延长使用年限。如使用200mm的无缝钢管,管壁厚8mm时,通过35~40万米3的砂矿后即完全磨坏,不能再用。

供水水力开采需大量用水,供水方法有自流、机械加压和联合法。为节约用水,采场用水主要取自选厂尾矿池(或水力排土场)。将用过的水澄清回收,循环使用,水源来水作为生产过程耗损水量的补充,仅占总用水量15%左右。旱季耗损多,占20~25%,雨季只占5~10%。加压泵站的位置定在矿区中央的高地为宜,以便充分利用静水压头和缩短管道长度,减少压头损失。泵站贮水池的容积,应能贮备4~5小时的用水量。

加强钻孔水力开采技术研究,拓宽探矿工程创新发展空间

加强钻孔水力开采技术研究,拓宽探矿工程创新发展空间

“三软”煤体抽采钻孔水力修复增透技术研究

“三软”煤体抽采钻孔水力修复增透技术研究