(1)内生夹杂物

钢在冶炼过程中,脱氧反应会产生氧化物和硅酸盐等产物,若在钢液凝固前未浮出,将留在钢中。溶解在钢液中的氧、硫、氮等杂质元素在降温和凝固时,由于溶解度的降低,与其他元素结合以化合物形式从液相或固溶体中析出,最后留在钢锭中,它是金属在熔炼过程中,各种物理化学反应形成的夹杂物 。内生夹杂物分布比较均匀,颗粒也较小,正确的操作和合理的工艺措施可以减少其数量和改变其成分、大小和分布情况,但一般来说是不可避免的。

(2)外来夹杂物

钢在冶炼和浇注过程中悬浮在钢液表面的炉渣、或由炼钢炉、出钢槽和钢包等内壁剥落的耐火材料或其他夹杂物在钢液凝固前未及时清除而留于钢中。它是金属在熔炼过程中与外界物质接触发生作用产生的夹杂物。如炉料表面的砂土和炉衬等与金属液作用,形成熔渣而滞留在金属中,其中也包括加入的熔剂。这类夹杂物一般的特征是外形不规则,尺寸比较大,分布也没有规律,又称为粗夹杂。这类夹杂物通过正确的操作是可以避免的。

(1)氧化物系夹杂

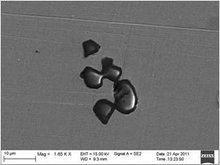

简单氧化物有FeO、Fe2O3、MnO、SiO2、Al2O3、MgO和Cu2O等。在铸钢中,当用硅铁或铝进行脱氧时,SiO2和Al2O3夹杂比较常见。Al2O3 在钢中常常以球形聚集呈颗粒状成串分布(图4)。 复杂氧化物包括尖晶石类夹杂物和各种钙的铝酸盐等以及钙的铝酸盐。硅酸盐夹杂也属于复杂氧化物夹杂,这类夹杂物 有2FeO·SiO2 (铁硅酸盐)、2MnO·SiO2(锰硅酸盐)和CaO·SiO2 (钙硅酸盐)等。这类夹杂物在钢的凝固过程中,由于冷却速度较快,某些液态的硅酸盐来不及结晶,其全部或部分以玻璃态的形式保存于钢中。

复杂氧化物包括尖晶石类夹杂物和各种钙的铝酸盐等以及钙的铝酸盐。硅酸盐夹杂也属于复杂氧化物夹杂,这类夹杂物 有2FeO·SiO2 (铁硅酸盐)、2MnO·SiO2(锰硅酸盐)和CaO·SiO2 (钙硅酸盐)等。这类夹杂物在钢的凝固过程中,由于冷却速度较快,某些液态的硅酸盐来不及结晶,其全部或部分以玻璃态的形式保存于钢中。

(2)硫化物系夹杂

主要是FeS 、MnS和CaS等。由于低熔点的FeS易形成热脆,所以一般均要求钢中要含有一定量的锰,使硫与锰形成熔点较高的MnS而消除FeS的危害。因此钢中硫化物夹杂主要是MnS。铸态钢中硫化物夹杂的形态通常分为三类:①形态为球形,这种夹杂物通常出现在用硅铁脱氧或脱氧不完全的钢中;②在光学显微镜下观察呈链状的极细的针状夹杂;③呈块状,外形不规则,在过量铝脱氧时出现。

(3)氮化物夹杂

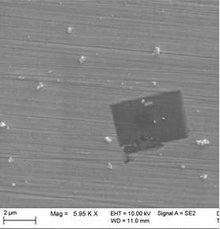

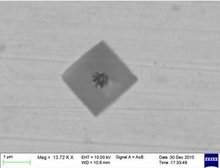

当钢中加入与氮亲和力较大的元素时形成AlN、TiN(图5)、TiN-Al2O3(图6)、ZrN和VN等氮化物。在出钢和浇铸过程中钢液与空气接触,氮化物的数量显著增加。

(1)塑性夹杂物

塑性夹杂物在轧制时沿轧制方向伸长,如MnS、FeS、MnO·SiO2、SiO2含量低的硅酸盐等。

(2)半塑性夹杂物

半塑性夹杂物在轧制时呈不连续延伸成链状分布,如簇群状Al2O3,复合铝硅酸盐等。

(3)脆性夹杂物

脆性夹杂物在轧制时不发生塑性变形而成不规则分布,如Al2O3、Cr2O3、ZrO2、TiN、Ti(C,N)、SiO2、FeO·Al2O3、MgO·Al2O3、CaO·6Al2O3、SiO2含量高的硅酸盐、球状铝酸钙等。

按夹杂物的大小可分为两类:

(1)宏观夹杂物

这类夹杂物是在钢的冶炼或浇注过程中由于耐火材料的混入而造成的,其特点是大而无固定形状。

(2)微观夹杂物

这类夹杂物是钢在冶炼和凝固过程中,由一系列物理和化学反应生成。如在冶炼过程中由于脱氧剂的加入而形成氧化物和硅酸盐等,这些夹杂物来不及完全上浮进入钢渣而残留于钢液中。

按夹杂物的形状可分为六类:(1)球状夹杂物;(2)多面体夹杂物;(3)盘形夹杂物;(4)树枝状夹杂物;(5)团絮状夹杂物;(6)聚合体状夹杂物。