金属切削加工中,刀片仅为生产中的一个载体,对刀片使用性能影响最为显著的是加工中的切削参数,一组合适的加工参数,可使刀片性能发挥的更加出色,同时避免对刀片质量形成片面判断。只有针对不同刀片槽型特点,匹配合适的加工参数,生产中才能达到事半功倍的效果。

1.切削速度

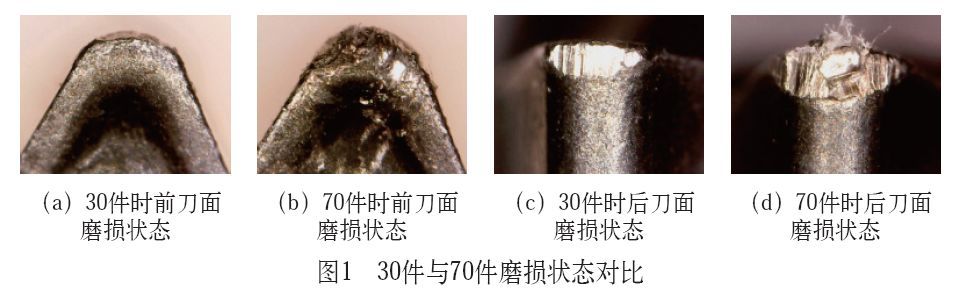

切削速度考验刀片耐磨性,切削速度的高低影响刀片使用寿命,且与刀片使用寿命呈线性趋势,这与切削三要素中进给量、背吃刀量的选用一样,但影响效果更为显著。后两者切削要素,更多的需要依靠生产中调节不同的取值来影响切屑形态使达到一个合理的范围,而几组不同的切削速度直观来分析,可以参考为几组不同的刀尖在比较硬的加工对象上做直线刻划,其中相同时间内滑动最远的刀尖呈现出的磨损最大,这与同种刀片在相同的线速度下使用时间长短意义一样,切削时间越长、线速度越大,所参与切削的路径越长,即刀尖滑行越远。如图1所示切削磨损状态图中,加工70件比加工30件的磨损部位要大得多。

生产中要求较大加工效率,提高切削速度是一个直接可行的方向,但切削速度提高,对刀片的耐磨性要求将更高。如果刀片耐磨性未做调整,只加大切削速度,反而会为操作者带来更多的换刀及换刀后辅助作业时间,不仅没有提高加工效率,还使得操作者本来在较为稳定的大批量生产中忙于换刀调机中。

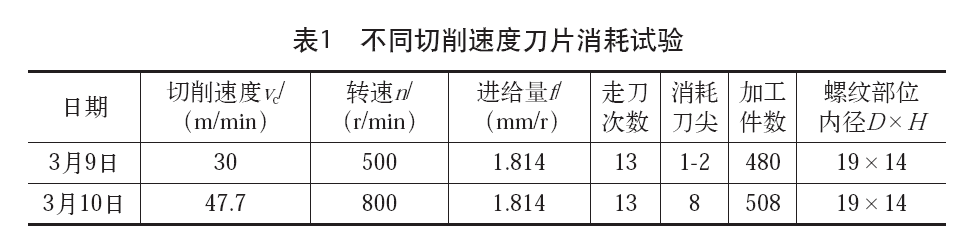

试验表面,在一次不锈钢阀杆内螺纹(见图2)的加工过程中,该工件所使用螺纹刀片型号为16NR14W,阀杆加工部位内螺纹D=19mm,螺纹深度H=14mm,产品规格较小,工件为较难加工的不锈钢材料201,如表1所示,在n=500r/min、vc=30m/min时,切削状态较为稳定,单件加工总工艺时长为1min,一天理论作业加工件数为480(8h)件,一天只需换刀1次;将切削速度调整至vc=47.7m/min(n=800r/min),单件加工时长缩短至0.63min,由于切削速度的提高,刀片磨损加剧,中途换刀达8次,其中换刀尖后也需要多次修改调整刀补,换一次刀尖整体需要增加20min的辅助检测及其他作业时间,理论作业加工件数为508(8h)件。相同时间内加工数量仅仅只比切削速度为30 m/min多出28件,效率上优势并不明显,不但与通过提高切削速度提升效率的初衷相违背,反而因加工速度的提高导致频繁换刀,加大了操作工的作业难度,增大了生产中不稳定因素,刀具材料消耗多,经济不合理。在这种情况下,想要达到更高的加工效率,只能从刀片本身的耐磨性上考虑。

切削速度对刀具磨损的影响存在一定范围,加工中需尽量避免这些区域,比如在低速加工中,切削速度低,刀片一般不会产生积屑瘤,刀片磨损的最大原因应是磨粒磨损,由上面的试验数据对比中可以看出,在不更换其他材质刀片的情况下,操作者将选择切削速度低的参数组来进行稳定的加工;在高速加工中,将出现扩散及相变磨损,切削速度不同,对刀片的磨损机理也发生了本质变化。因此,加工中需根据加工工件工艺状态来针对性的调整切削速度,尽量避开能形成积屑瘤等的速度区域。例如在一些比较严重的断续加工、工艺系统刚性较差的场合中,一般选择较低的切削速度;而对工件要求得到较低表面粗糙度时,则需提高切削速度来避开容易产生积屑瘤的速度区域,这样才能使刀片使用性能得到更好的发挥。

2.进给量

进给量作为影响刀具磨损的一个因素(见图3),虽然不及切削速度影响效果明显,但也不容忽视。加工中限制进给量的主要因素有机床自身强度与刚性、刀杆刀片刚性等。根据刀片槽型特点,调整进给量以得到满意的断屑状态。

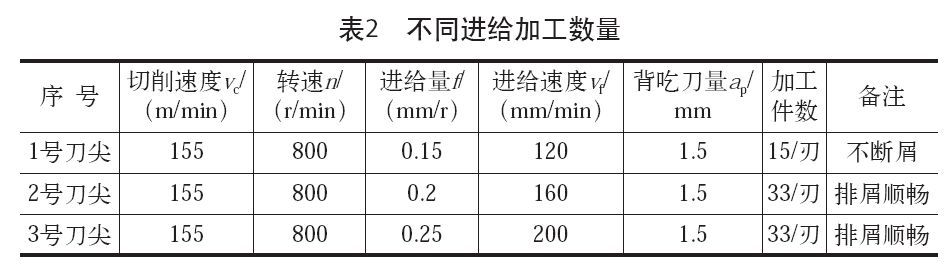

如表2所示,当1号刀尖进给量f=0.15mm/r时,刀片切屑内部应力达不到使铁屑折断时所需要的力,造成加工中排屑困难,加快刀片磨损,1号刀尖能加工的工件数量减少,与2号刀尖(f=0.2mm/r)、3号刀尖(f=0.25mm/r)相比,由于进给量加大,使加工过程中的铁屑能够及时排出,切削条件得到改善,刀片使用寿命延长。试验中可以看出,2号刀尖与3号刀尖加工数量一样,证明在合理的进给条件下,调整进给量对刀片的使用寿命影响程度不及切削速度。但3号刀尖比2号刀尖在效率上提升了1.25倍,因此在该种产品的加工情况下,进给量可以按照3号刀尖的值来设定。

3.背吃刀量

背吃刀量应根据工件工艺质量要求及设备等外部条件来综合选择,相对粗加工与精加工来说,粗加工应选较大背吃刀量,表面有黑皮的工件应尽量使第一刀切深大于黑皮厚度,以避免表层黑皮里的硬质向对刀片产生瞬间破坏。为了达到高工件质量与精度,需选用相对较小的背吃刀量,这样会使得切削更加轻快与稳定。背吃刀量的选用对刀片影响:①背吃刀量增加,会导致切削力的增加,在刀片韧性不足的条件下,可能增加刀片破损的几率。②背吃刀量的增加,导致刀片切削温度上升,加快刀片磨损。对于背吃刀量,更多的还是要根据加工件工艺要求来进行选择与定值。

4.结语

本文通过在车削加工中的实际切削试验,分析了切削参数对刀片的影响,总结了加工中切削参数选用的初步思路,希望能与金属切削从业者产生共鸣,有效降低刀片使用成本。