作者:张林建、顾晓明、吕蓝冰、李康康,常州天山重工机械有限公司

朱伟伟,中国中原对外工程有限公司

来源:《金属加工(热加工)》杂志

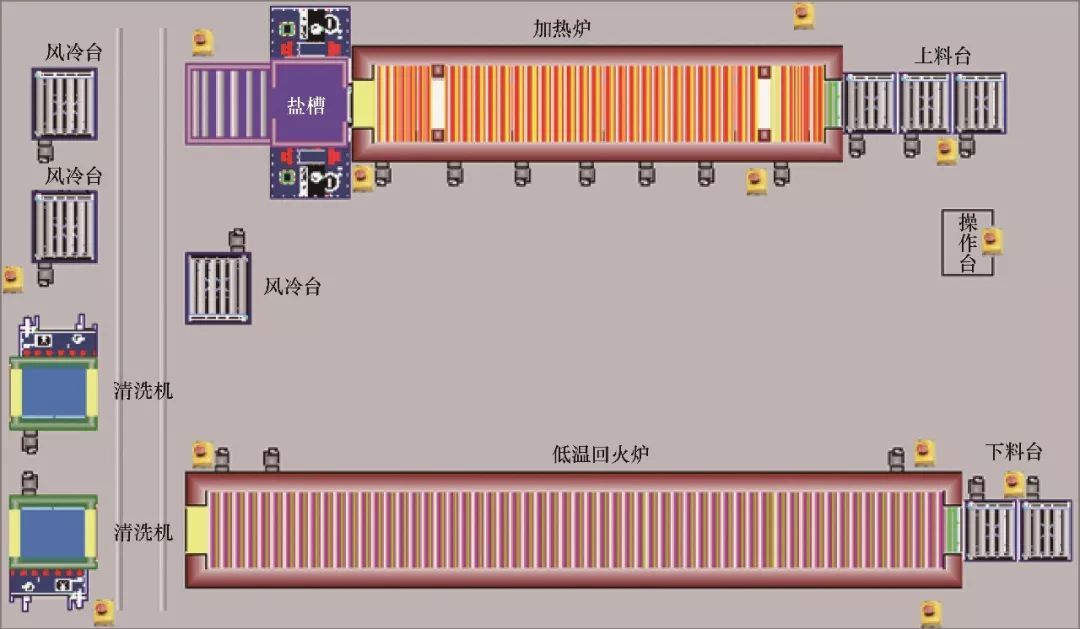

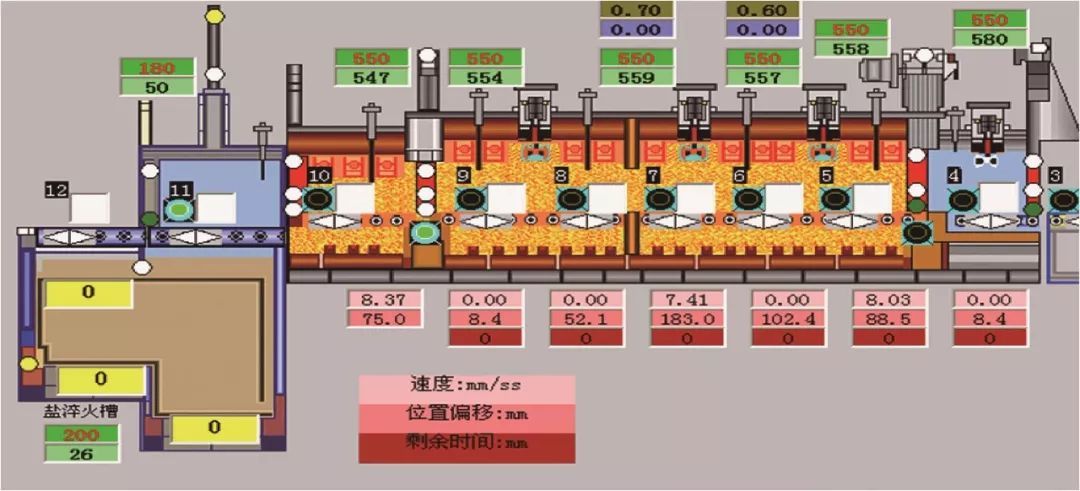

辊底式马氏体分级淬火生产线可以实现贝氏体等温淬火,主要应用于轴承行业,目前在重载齿轮制造领域也开始得到应用。辊底式马氏体分级淬火生产线采用硝酸钾加亚硝酸钠盐浴淬火介质,分级淬火原理为渗碳齿轮在盐浴中完成齿轮心部组织转变,后在风冷台空气中完成表面组织转变,空气中转变应力小,有利于减小变形以及淬火应力。研究的辊底式马氏体分级淬火生产线主要由上料台、加热炉、盐浴槽、风冷台、清洗机、低温回火炉以及下料台组成。

图1 辊底式马氏体分级淬火生产线

18CrNiMo7-6是常用的重载齿轮渗碳钢,Cr与Ni含量高,淬透性优良,广泛应用于大模数齿轮件。该材质渗碳特点为碳化物形成敏感性较高,渗碳时碳势达到0.75%以上即可在晶界形成细网状碳化物,参照JB/T 6141.3—1992《重载齿轮 渗碳金相检验》标准,淬火后将形成3级碳化物,所以该材料对渗碳以及淬火时的碳势波动要求严格。

1.试验材料及热处理工艺

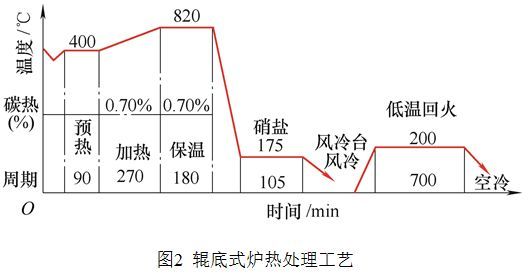

设备调试阶段试验齿轮,模数10,外径1000mm,齿宽200mm,材料:18CrNiMo7-6,制造工序为:锻造→锻后热处理(正火+高温回火)→半精车→滚齿→热处理→抛丸→精车→车磨→探伤→烘装→磨齿→探伤。热处理后表面硬度要求值为58~62HRC,碳化物要求2级以内,残留奥氏体要求2级以内。试验齿轮渗碳使用井式渗碳炉,强渗碳势1.20%,扩散碳势0.72%,渗碳后对齿轮均布4点渗层碳含量检测,渗层表面碳含量均匀,数值为0.70%~0.75%,齿轮周向表层晶界无可见碳化物。淬火以及回火在辊底式马氏体分级淬火生产线上完成,工艺图如图2所示,参数见表1。

表1 热处理工艺参数

工序名称 |

淬火 |

风冷 |

清洗 |

||||||

参数设置 |

淬火槽工艺 |

淬火时间/min |

55 |

风冷台 |

摆动速度/r·min-1 |

200 |

1#清洗机 |

清洗时间/min |

25 |

均温时间/min |

50 |

摆动时间/s |

1800 |

沥水时间/min |

0 |

||||

沥盐时间/s |

30 |

摆动监控时间/s |

25 |

— |

— |

||||

淬火槽辊棒 |

摆动速度/r·min-1 |

50 |

风冷工艺 |

1#风冷台风冷时间/min |

50 |

2#清洗机 |

清洗时间/min |

15 |

|

摆动时间/s |

1200 |

2#风冷台风冷时间/min |

50 |

沥水时间/min |

5 |

||||

淬火槽升降台 |

窜动速度/mm·s-1 |

120 |

3#风冷台风冷时间/min |

50 |

烘干时间/min |

0 |

|||

窜动时间/s |

1200 |

— |

— |

— |

— |

2.性能检验

辊底式马氏体分级淬火生产线淬火回火完成后,未抛丸状态,对试验齿轮本体切齿检验,隔180°切取齿形样块,每个齿形样块对齿宽上中下进行热处理性能检测,性能检测指标包括成分、组织、层深、硬度、残余应力。

(1)化学成分

试验材料18CrNiMo7-6化学成分按EN10084-2008验收,符合要求,两件试样成分基本一致,表明试验齿轮原材料成分均匀,具体成分数据见表2。

表2 样品化学成分(质量分数)(%)

元素 |

C |

Si |

Mn |

P |

S |

Cr |

Mo |

Ni |

要求 |

0.15~0.21 |

≤0.4 |

0.50~0.90 |

≤0.025 |

≤0.035 |

1.50~1.80 |

0.25~0.35 |

1.40~1.70 |

0°齿形试样 |

0.164 |

0.256 |

0.602 |

0.0104 |

0.0037 |

1.64 |

0.265 |

1.63 |

180°齿形试样 |

0.167 |

0.258 |

0.616 |

0.0113 |

0.0034 |

1.66 |

0.262 |

1.61 |

(2)硬度及层深

如表3所示,硬度及层深数据可分析出,试验齿轮表面硬度达到59HRC,180°齿的表面硬度及层深均高于0°齿,从硬度方面可以判断出两者的组织必然存在差异。

表3 齿轮切齿试验的硬度及层深

检测项目 |

硬度检测HV |

层深检测/mm |

|||||||

检测部位 |

0.1mm |

0.2 mm |

0.3 mm |

0.4 mm |

0.5 mm |

1.0mm |

2.0mm |

2.4mm |

550HV层深 |

0°齿形试样 |

679.85 |

676.74 |

678.04 |

676.06 |

658.23 |

645.44 |

575.61 |

535.6 |

2.26 |

180°齿形试样 |

685.85 |

696.69 |

693.46 |

694.41 |

680.35 |

658.39 |

599.45 |

541.1 |

2.34 |

(3)热处理组织

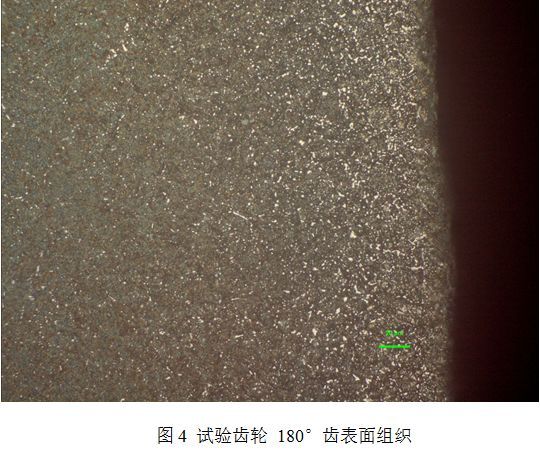

对0°齿及180°齿进行组织检验,如图3及图4所示,明显可见0°齿表面碳化物1级,残留奥氏体1级;180°齿碳化物3级,残留奥氏体2级,出现断续细网状碳化物,形态呈块状,角状,断续网状,碳化物作为硬化物质,将显著提高表层的硬度,组织结果佐证了表2所述的硬度结果。

(4)残余应力

对0°及180°齿进行残余应力检测,检测部位齿根,采用X-350A型X射线应力测定仪测试。检测参数及结果如表4所示。从残余应力结果分析,180°齿的残余压应力低于0°齿,与180°齿表面碳化物以及残留奥氏体数量有关,残留奥氏体作为不稳定相,在自然时效状态下,残留奥氏体稳定态转化趋势将产生体积以及应力状态的变化,对残余压应力产生负面影响。

表4 X射线应力检测

测量方法:固定ψ0法 |

定峰方法:交相关法 |

衍射晶面(211) |

计数时间:0.50s |

X光管高压:25.0kV |

X光管电流:6.0mA |

准直管直径:2mm |

ψ0/ψ角:30.0 0.0 |

测试部位:齿根 |

0°齿 |

应力常数:-328MPa |

|

180°齿 |

应力常数:-147MPa |

3.试验结果

(1)淬火回火后,试验齿轮本体碳化物级别偏差2级,与渗碳态表面碳浓度结果不吻合,表明180°齿的3级碳化物来源于淬火奥氏体化阶段。

(2)碳化物作为硬化物质,将提高渗碳齿轮表面硬度,同时在淬火奥氏体化阶段,随着表层含碳量的增加,碳在奥氏体中的扩散系数增大,稳定奥氏体相,降低马氏体转变开始点Ms点,使残留奥氏体数量增加。

4.结果分析

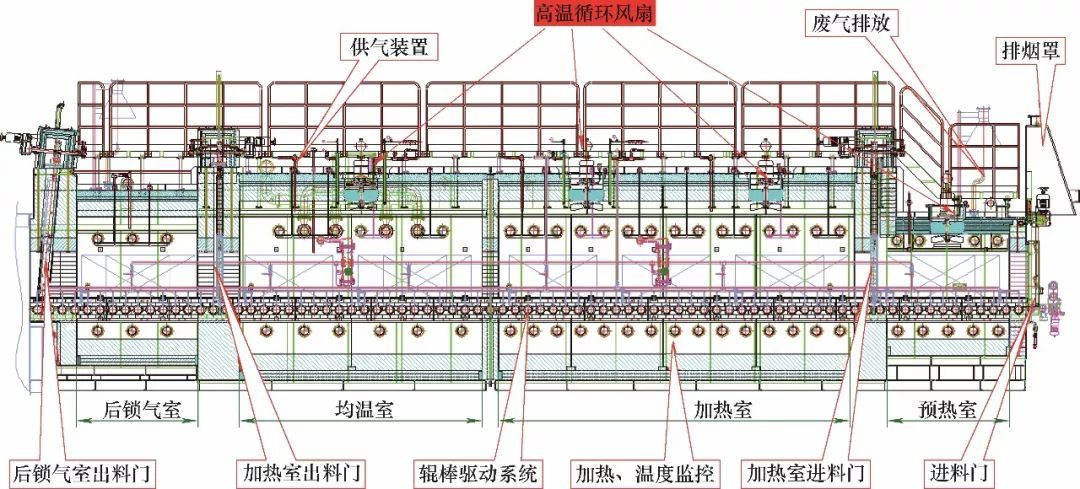

试验齿轮最终热处理后的性能差异源头在于表层碳浓度差异,碳浓度差异表明辊底式炉在淬火奥氏体化过程中炉膛碳势均匀性出现差异性问题。炉膛碳势均匀性与炉膛结构、气氛循环走向、碳势及温度变化、碳势控制系统以及产品形状结构有关。炉膛结构以及气氛循环走向与设备结构及风扇布局有关;碳势及温度变化与碳势控制系统以及产品形状结构有关。该型辊底式炉加热炉由预热室、加热室以及保温室组成,加热室由3个区组成、保温室由2个区组成,加热室与保温室相通。风扇均匀分布在炉膛顶部,加热以及保温室各有一组碳势控制系统(见图5、图6)。

图5 辊底加热炉示意

图6 辊底加热炉剖视图

该型设备设计主要用于轴承等零件的盐浴淬火,碳势最高0.85%不会影响高碳轴承件的表面碳浓度。18CrNiMo7-6材质含Ni量高,对碳化物敏感性大,表面碳浓度达到0.75%以上即可在晶界形成细网状碳化物。图7为阶段进炉膛时的碳势变化模型,可见进炉开炉门时碳势开始下降,最低CP至0.20%,炉门关闭后炉膛碳势开始升高,最高CP达到0.85%,碳势往复波动将在CP高值时产生大的碳浓度梯度。当进行渗碳齿轮件盐浴淬火热处理时,碳势大波动形态将对原始0.70%~0.75%表面碳浓度产生影响,加之炉膛为长方体结构,零件进出时炉膛的碳势将产生严重不均匀性,同时该设备不具备空气管路对碳势的自动调节功能(见图8),设备的设计不合理导致炉膛的碳势不均匀现象产生。

5.设备改造及工艺优化

表面碳化物不均匀性源于炉膛碳势不均匀,使炉膛碳势可控且防止形成积碳将解决表面碳化物不均匀问题。改造(见图9)及工艺优化如下:

(1)碳势控制增加工艺空气系统,炉膛通过空气泵打入工艺空气来控制碳势稳定性。

(2)介质进气管改从高温风扇顶部进入,提高介质高温裂解效果,避免未分解介质被风扇直接吹至零件上。

(3)炉膛长8m,原始设计2个氧探头无法精确控制长腔炉膛内碳势变化,在保温室一区增加一组氧探头控制系统。

(4)预热室保温温度提高至680℃,以保证产品进入820℃加热室一区时温度在760℃以上,使产品快速到温到碳势,避免富化介质在较低温度下无法充分分解而产生积碳问题。

通过上述四点优化,辊底式炉的碳势均匀性得到保证,碳势实际值偏差在±0.05%内,试验验证大直径18CrNiMo7-6齿轮在辊底式炉奥氏体化淬火后的360°周向热处理组织均匀一致。

6.结语

(1)18CrNiMo7-6齿轮在辊底式炉奥氏体化淬火后周向碳化物不均匀源于设备设计不合理,不具备空气对碳势的调节功能。

(2)对设备改造,碳控系统加装空气管路同时增加一路监控装置,改变介质进入炉膛的路径以及提高预热温度以防止积碳,通过设备改造优化可以提高炉膛的碳势均匀性,使18CrNiMo7-6渗碳齿轮的盐浴淬火在辊底式炉中得以实现。

关于我们