产品质量的优劣受人为因素影响较大,在涂装施工现场检査涂装质量并及时反馈以指导现场生产非常必要。各涂装生产线对施工现场的涂装质量越来越重视,因此,在涂装过程中加强技术检査,是保证涂装质量和減少工件返修量的重要手段。在关键工序后应设有检査岗位,做到操作人员自检和专职检査人员检査并举。按检査工序在涂装工艺中所处位置或检査内容,质量检査可分为涂装前处理表面质量检査、中间检査和最终检査。

1)涂装前处理表面质量检査

涂装前处理是涂装的基础,其质量的优劣对涂层性能影响极大。在该工序中要特别注意检査脱脂清洁度和磷化膜的外观质量。主要包括以下内容。

a.按涂装工艺规定的要求,检査进入涂装车间的待涂件的表面质量,不合格品应返回前道工序修整。

b.检査涂装前表面预处理各工序權液(如脱脂、磷化等)的浓度、温度、水洗用水的清洁度和喷嘴的喷射量等,及时做好记录。

c.检査表面处理后待涂件的表面状态是否符合涂装要求。其表面应无残留油脂、污垢、锈、盐、碱和水珠等,磷化膜应均匀、致密、结晶细致。

d.应严格控制最后一道水洗用水的水质,如磷化处理、电泳和湿打磨等工序,在涂层质量要求高的场合应用新鲜的去高子水清洗,以防水中的盐积聚在被涂面上,引起涂膜起泡。

e.在表面处理后的整个涂装工艺过程中,严禁用裸手角度模待涂件,以防留下汗水引起涂膜起泡。

2)中间检査

中间检査是指涂装过程中对底漆、中间涂层等的涂装质量检査。主要包括以下内容。

a.检査各涂层的干燥程度和硬度。

b.检査各涂层的表面状态:底漆应均匀,无露底漏涂、针孔、粗颗粒、气泡等缺陷;月贰子层不应有裂纹、起泡、峰窝等涂膜缺陷。

c.检査打磨后涂膜的表面状态:打磨后涂膜的表面应光滑平整,没有明显的砂纸纹,并将打磨灰清理干净。

3)最终检査

最终检査是指涂装完毕后成品的质量检査,主要包括以下内容。

a.检査面漆的颜色、光泽等表面状态:颜色和光泽应符合标准样板的要求,面漆表面不应有流痕、颗粒、针孔或缩孔、橘皮、光泽不均等涂膜缺陷。

b.检査面漆的干燥程度、硬度和厚度:面漆涂膜应干透,膜厚应均匀,并达到技术条件规定的厚度和硬度。

c.对整个涂层的质量定期抽检,并进行全面性能的测定。可以用随车挂样片的方法制备样板,测定涂层的全面性能(如硬度、附着力、耐候性、耐水性及耐盐雾性等)。

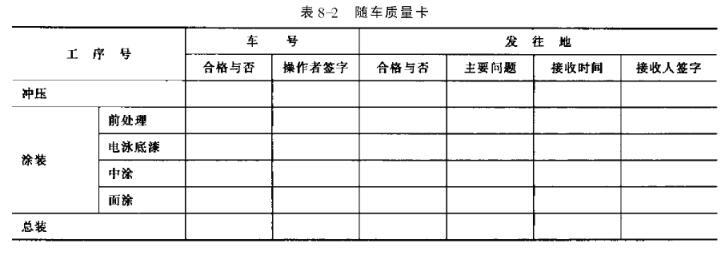

4)随车质量卡制度

一些厂家,为保证各工序质量,明确责任,建立了随车质量卡制度。其基本设想是加强各工序间的质量监督,把每一道工序转到下一道工序的中间品作为该工序的最终产品。在出厂”前,自己做好产品检査,不让不合格产品进入下一道工序;“用户”接收前,也必须做好质量检验,不合格的产品必须退回上一道工序。该质量管理卡最终要随车到用户手中。随车质量卡见表8-2,供参考。

检査方法一般是目测或采用仪器进行不破坏性的检测。各种检査工序的设置取决于产品设计对涂层质量的要求和质量等级。对于不同用途的涂层,所检査的重点内容差别比较大。如以装饰性为主的涂层,重点检査影响装饰性方面的涂膜缺陷,如橘皮、麻点、流挂、丰満度、光泽度及涂膜的完整性等;以防腐性为主的涂层,重点检査影响防腐蚀性方面的涂膜缺陷,如涂膜的完整性、附着力和厚度等。因此,检査内容和检査工序的设置应根据具体情况灵活掌握,一般在对涂装质量起决定作用的重点工序后设置技术检査工序,如磷化、电泳、刮腻子、打磨和涂面漆等。