一、烧结机轴头磨损修复的处理方法

1.1高分子复合材料技术优势分析

西方国家针对以上问题多使用高分子复合材料的修复方法进行现场修复,这也是近几年国内兴起的一种全新检修模式。其原理是在不拆卸损坏设备或部件的 前提下,采用高分子复合材料修复技术在现场进行修复。修复使用的复合材料高分子渗透形成的分子间的作用力使其与修复部件形成优异的附着力,材料具有的优异的物理性能可满足设备在运行中承受各种复合力的要求。此类修复材料以福世蓝®2211F性能较为可靠。

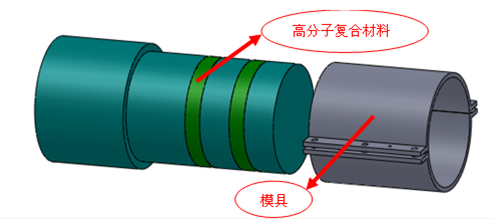

现场修复精度通过几个环节保证(参照下图):依靠未磨损的基准面进行定位,修复磨损的部位,确保修复部位的同心度及平行度;依靠脱模剂和专用模具修补并恢复轴径的尺寸精度;依靠材料本身具有的抗压、弯曲、延展、抗温等性能确保修复的良好使用。

待修理设备的轴转速较低,约1r/min(电机转速960r/min、速比1000:1),对精度要求不是太高,适宜现场修复。从节约检修时间及用工成本等角度看,也应优先选用高分子复合材料现场修复工艺。

1.2修复工艺

1、首先把打磨处理好的轴头用无水乙醇清洗干净,再按照2:1的比列调和2211F材料,至无色差为止;

2、先少量涂抹材料2211F材料,反复刮压使材料充分与轴表面结合,直至修复到一定厚度。然后对已经清洗干净并涂抹好803脱模剂的模具内表面涂抹适量材料,确保紧固模具后有多余材料被挤出;

3、安装紧固模具,确保有材料被挤出。使用碘钨灯对其加热固化;

4、利用材料固化的时间将大齿轮轴承室进行修复处理,加热固化;

5、轴头固化后 除去模具,打磨修复到安装尺寸;

6、同时对大齿轮轴承室经行打磨处理,利用对应的轴套确定配合尺寸;

7、装配齿轮空试配合情况,确保在允许范围。

8、再次调和适量材料薄薄的涂抹到轴颈表面和齿轮孔径表面后进行安装。用扭矩扳手分别以420公斤力和440公斤力各紧固两遍。

10、加热固化,温度不宜过高,时间不低于6小时。达到固化要求后即可开机运行。

此次修复共用时16小时,一次性开机成功。

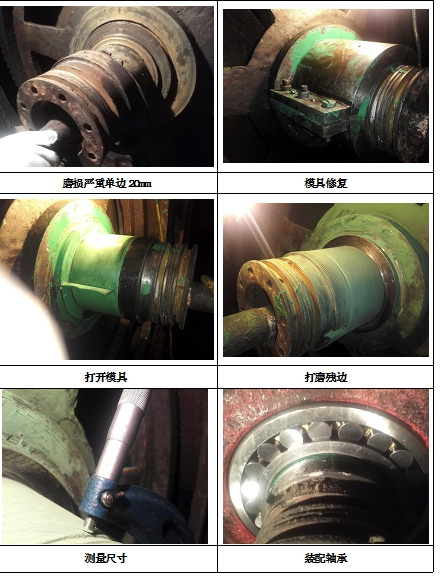

1.3应用图片信息

二、烘缸轴头磨损方面的应用

2.1烘缸轴头磨损修复

烘缸由于在运行过程中承受较高的温度和压力,烘缸轴头容易出现磨损现象。导致设备无法正常运转。传统的修复方法一般是采用加装非标套、堆焊机加工的方式修复,非标套与轴径的结合方面容易出现问题;堆焊机加工修复工期长、费用高,而且堆焊产生的热应力会造成轴的弯曲变形甚至断裂。多年来,企业找不到有效而且快速的修复手段,福世蓝技术的出现改变了用户的传统修复手段,修复在现场就可以完成,并且时间快速、工艺简便、费用较低,福世蓝技术在此领域很快打开了局面,为众多企业解决了此类问题。

2.2技术分析

福世蓝高分子复合材料2211F是一种用于抗高温、抗强腐蚀并可以机加工的金属修复材料,它具有良好的粘接力和机械性能,能够很好地缓冲和抵抗机械运转过程中受到的综合机械力,并且我们运用模具修复工艺进行修复传动部位磨损,可以更好地保证机件之间的配合,确保了修复部位的精度,从而进一步保障了修复后的使用效果。而且,福世蓝高分子修复材料使用简单方便,企业维修人员在福世蓝技术工程师的指导下,很快就能掌握现场修复技术,以后再有类似问题可在第一时间自行修复,避免了对外协维修的依赖,提升了企业设备管理水平。

2.3修复过程

2.4

造纸企业的烘缸轴头磨损现象较为普遍,严重影响企业的正常生产。企业为了避免拆卸修复所带来的损失,往往采用加非标套的方法解决,修复效果并不理想,针对磨损严重的轴头,更是无法解决。其主要原因是:轴头的磨损导致磨损部位呈现不规则的凹凸面,使其与非标套的配合接触面积大大减少,形成线接触甚至点接触,在设备冲击震动的作用下,造成应力集中,导致轴头的再次磨损。而采用福世蓝-福世蓝2211F金属修复材料进行现场修复,不但确保其配合面百分百接触,其材料自身具备的退让性,使其抗冲击震动的能力远高于不能退让的金属材料,同时随轴承内圈的胀缩而胀缩,最大限度的减少了磨损的可能,从而确保设备的正常运行,达到甚至超出新设备的使用周期。