作者:梁华

单位:洛阳轴研科技股份有限公司

来源:《金属加工(热加工)》杂志

由某公司送检的两套飞机起动机轴承,均为国外进口深沟球轴承。轴承套圈及钢球材质相当于国产GCr15,保持架材质相当于国产QAL10-3-1.5,圆形兜孔。轴承的润滑方式为喷射性油润滑。据用户介绍,这两套轴承分别安装在起动机本体和起动电机之间的离合器上,安装在同一根无锥度的轴上,轴承不承受轴向力,但有微小轴向装配间隙,由离合器进行起动电机和起动机本体的传动联结和脱开。

起动电机的起动由起动电机通电带动本体旋转,此时由于离合器工作,轴承的内外圈、滚动体及保持架没有相对运动,每次起动电机接通时间仅几秒钟,整个离合器最大转速达9000转/min。起动机起动完毕进入正常工作时,由于起动电机断开,离合器脱开,轴承内圈不转,轴承外圈相对于内圈转动,转速约36000转/min,工作时间不大于50s。

该起动电机在工作一段时间后(起动次数约为首翻期寿命的十分之一),因起动电机不工作,线路断开。分解起动机,发现离合器上两套轴承旋转不灵活,其中一套的保持架断裂。

1、宏观检查

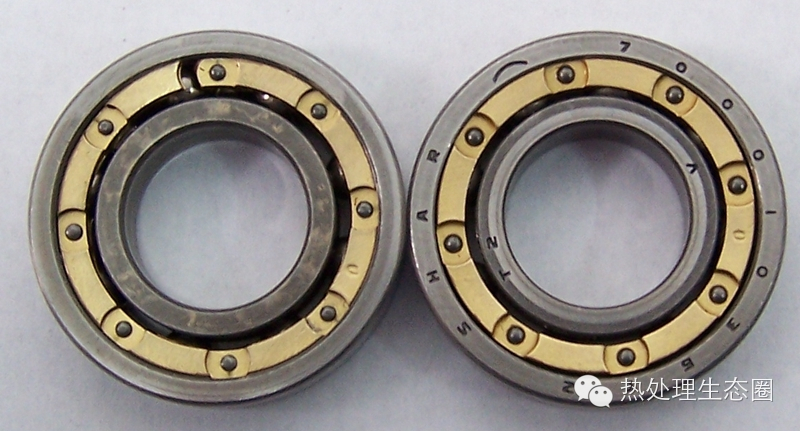

两套轴承的宏观形貌如图1所示,其中保持架断裂的轴承编号为1号,另一套编号为2号。

图1 两套失效轴承的外观形貌

采用线切割方法将两套轴承拆套,采用120号溶剂汽油和酒精进行清洗发现轴承内部仅有极少量的细砂粒。对两套失效轴承进行外观检查发现:

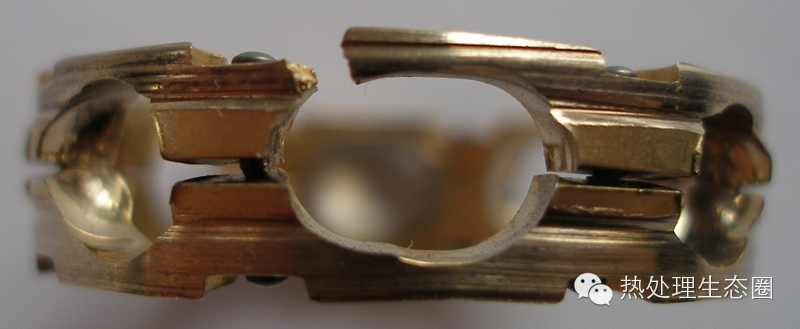

1号轴承外圈色泽正常,沟道面有轻微的磨损,无剥落现象发生,内径两个引导面均有较严重的周向磨损,外径面色泽正常,但也有明显的周向磨痕;内圈沟道面色泽正常,有轻微的磨损,沟角有翻边现象,无剥落现象发生,一侧端面色泽光亮,内径面靠近端面处分布有宽窄不同的两条暗黑色且比较光亮的周向磨痕;8粒钢球色泽光亮,无明显异常;保持架一处断裂,所有兜孔均呈椭圆形且有明显的磨损痕迹,断裂处的兜孔磨损最为严重,两侧铆钉也发生了偏移,外径面靠近端面两侧也有严重的磨损,如图2所示。

(a)外圈沟道形貌

(b)外圈外径磨损形貌

(c)内圈沟道沟角翻边形貌

(d)内圈端面及内径磨损形貌

(e)钢球形貌

(f)保持架兜孔

图2 1号轴承外观

2号轴承整体损坏部位与1号轴承基本一致,但各零部件均比1号轴承损坏情况要轻一些:其中外圈外径面完好,内圈端面及保持架兜孔磨损也轻一些,但钢球较1号轴承钢球粗糙,色泽也暗一些,详见图3。

(a)外圈损伤形貌

(b)内圈损伤形貌

(c)钢球外观形貌

(d)轴承保持架

图3 2号轴承外观

2、硬度检验

由于轴承零件尺寸较小,故硬度测试在HR-150A洛氏硬度计和HBV-30A布维硬度计上进行,负荷选择分别为60kg和10kg,测试结果经换算后如表1所示。

表1 起动机轴承零件的硬度(HRC)

轴承编号 |

轴承零件 |

测点1 |

测点2 |

测点3 |

1号 |

外圈 |

60.2 |

60.2 |

60.5 |

内圈 |

58.8 |

59.3 |

59.1 |

|

钢球1 |

64.7 |

64.7 |

64.7 |

|

钢球2 |

64.3 |

64.3 |

63.9 |

|

钢球3 |

64.3 |

64.7 |

64.3 |

|

2号 |

外圈 |

60.0 |

60.2 |

60.0 |

内圈 |

58.6 |

58.6 |

59.0 |

|

钢球1 |

65.1 |

65.1 |

64.7 |

|

钢球2 |

64.3 |

64.3 |

64.3 |

|

钢球3 |

64.3 |

64.3 |

64.7 |

注:套圈测试部位为端面,钢球的测试部位为表面。

从表1的测试结果可知,送检轴承各零件的硬度均符合ZJB J11038-1993标准要求(58~62HRC),合格。

3、金相检验

(1)常规项目检验

轴承零件的金相检查在显微镜下进行。腐蚀剂采用4%硝酸酒精溶液。原材料检验参照军甲-61标准,热处理质量参照ZJB J11038-1993标准进行评定,检验结果如表2所示。

表2轴承零件原材料及淬回火组织检验结果

轴承零件 |

夹杂物/级 |

碳化物不均匀性/级 |

淬回火 组织/级 |

工作面脱 碳层/mm |

|||||

氧化物 |

硫化物 |

点状夹杂 |

带状碳化物 |

网状碳化物 |

液析 |

||||

1号 |

外圈 |

1.0 |

0.5 |

0.5 |

1.0 |

1.0 |

合格 |

3 |

未发现 |

内圈 |

0.5 |

0.5 |

0.5 |

2.5 |

2.5 |

合格 |

4 |

未发现 |

|

钢球1 |

- |

- |

- |

- |

- |

- |

5 |

未发现 |

|

2号 |

外圈 |

0.5 |

0.5 |

0.5 |

1.0 |

<2 |

合格 |

3 |

未发现 |

内圈 |

0.5 |

0.5 |

0.5 |

2.0 |

2.5 |

合格 |

4 |

未发现 |

|

钢球1 |

- |

- |

- |

- |

- |

- |

5 |

未发现 |

从表2的检查结果可知,送检两套轴承的材料均符合军标军甲—61标准要求。内圈和钢球的淬回火组织偏粗,不符合ZJB J11038-1993标准要求。

(2)轴承零件剖面的金相组织检查

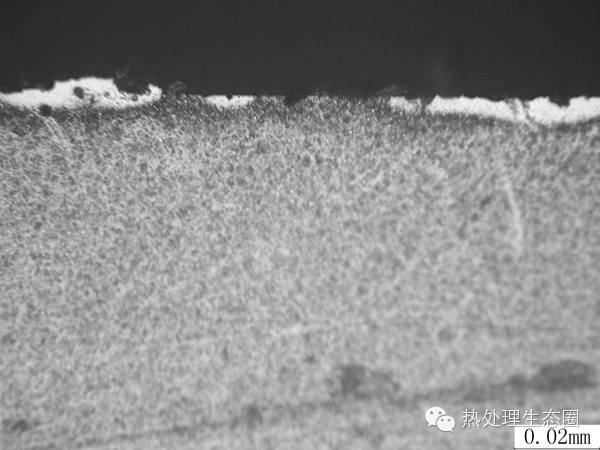

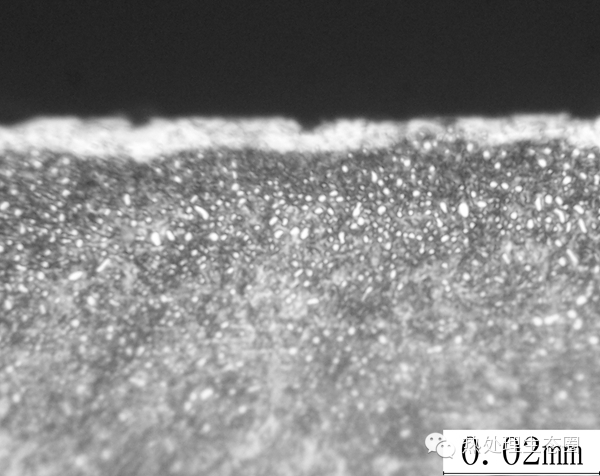

经检查,两套轴承零件的工作面及一些非工作面均存在有不同程度的烧伤现象,检查结果如表3所示。

表3 轴承零件表面金相组织检查

零件名称 |

工作面 |

备注 |

|

1号 |

外圈 |

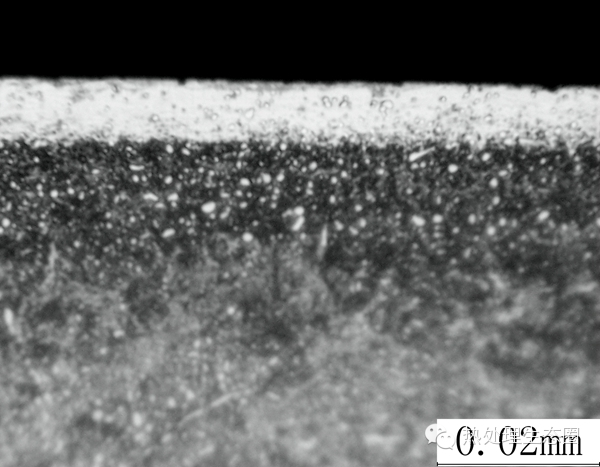

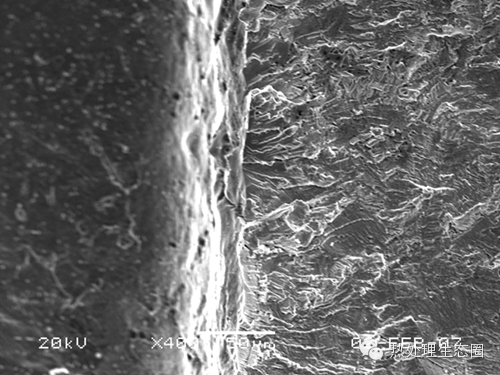

沟道表面高温回火层0.02mm,外径烧伤层深0.025mm,其中二次淬火层深0.02mm(见图4),靠打字端一侧沟角高温回火层最深为0.05mm |

内径引导面(挡边)磨损深度0.04mm,倒角处脱碳深为0.04mm |

内圈 |

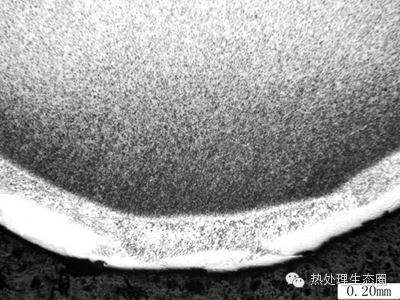

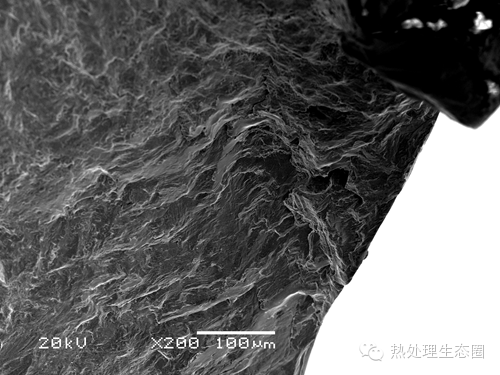

沟道表面烧伤深度为0.025mm,其中二次淬火层0.005mm(见图5);内径表面烧伤层深0.050mm,其中二次淬火层深为0.016mm(见图6) |

有字端面局部烧伤层深0.06mm,其中二次淬回火层深0.025mm |

|

钢球 |

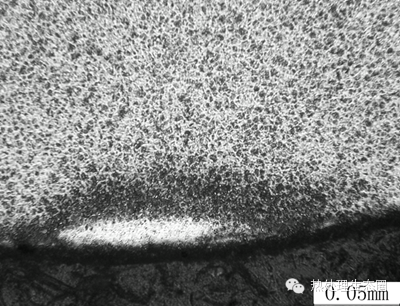

钢球剖面呈圆环状烧伤,深度为0.45~0.55mm,其中二次淬火层深0.18~0.20mm(见图7);局部呈弧线状烧伤,最大深度为0.53mm,其中二次淬火层0.28mm(见图8) |

局部有异金属(保持架材料)熔入(见图9),并存在至少三次淬火现象 |

|

2号 |

外圈 |

沟道有烧伤,高温回火层深0.05~0.30mm |

内径引导面(挡边)磨损深度0.10~0.17mm,烧伤高温回火层深0.05mm |

内圈 |

沟道有轻微烧伤,高温回火层深0.01~0.25mm |

端面有字边沟角有翻边现象,深度为0.1mm;内径表面烧伤层深约0.025mm |

|

钢球 |

表面有点状和圆弧状烧伤,深度为0.04~0.07mm(见图10) |

— |

图4 1号轴承外圈外径面烧伤

图5 1号轴承内圈沟道面烧伤形貌

图6 1号轴承内圈内径面烧伤

图7 1号轴承钢球表面烧伤

图8 1号轴承钢球表面烧伤

图9 1号轴承钢球表面熔融形貌

图10 2号轴承钢球表面烧伤

由表3可以看出:

①1号轴承的烧伤情况较2号轴承严重。

②1号轴承零件烧伤的严重程度由弱到强的顺序为外圈→内圈→钢球,这说明1号轴承的热量来自内部,即由于内在因素导致的零件烧伤的早期失效。

③2号轴承零件烧伤的严重程度无明显差别。

另外,考虑到外圈内径引导面也有磨损,由此推测2号轴承的损坏可能主要是由于1号轴承失效造成的。

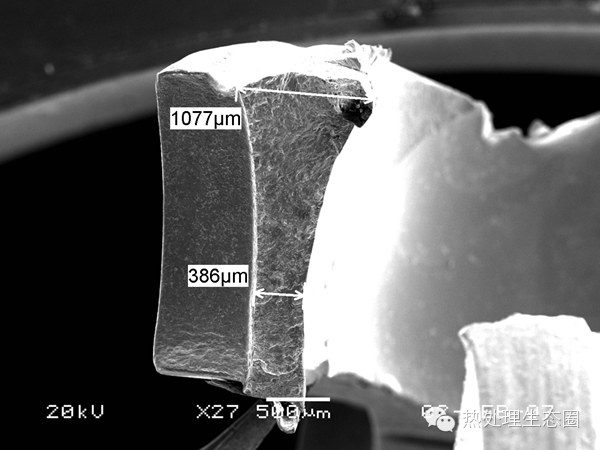

(3)断裂保持架断口分析

观察整体断口形貌,发现由于兜孔磨损比较严重,保持架兜孔壁厚大大缩小,最厚处尺寸为1.077mm,最薄处尺寸为0.386mm,如图11所示。变倍观察发现断口的裂纹起源主要有两处,一处为兜孔的外径断口尺寸最小处;另一处为兜孔的边部(尖角处),此处也是轴承运转过程中应力最集中的地方。保持架兜孔外径处断裂源区及其瞬断区形貌分别如图12、图13所示,兜孔的边部(尖角处)裂纹源区断口形貌如图14所示。

图11 保持架断口整体形貌

图12 保持架外径断口起源形貌

图13 保持架内径瞬断区断口形貌

图14 保持架边部开裂源区断口形貌

将保持架采用超声波清洗烘干后放置在JSM-5610LV扫描电子显微镜下观察断口的微观形貌,并采用牛津EDS7582能谱仪对保持架基体成分进行微区成分分析,结果表明保持架材料为铝青铜。

4、结果分析

(1)从以上检查结果可知,该套轴承的材料质量和热处理硬度均符合国内现行军标要求。淬回火组织按照现行军标评定,外圈符合要求,但内圈和钢球不符合要求。由于各国标准之间存在一定差异,再加上轴承工作时间较短,由此认为该因素对轴承的早期失效可以不予考虑。

(2)根据扫描电镜及能谱分析的结果确定轴承保持架材料为铝青铜。保持架外径面及兜孔表面磨损严重使得外径变成了台阶状,兜孔由圆形变成了椭圆形。尤其是发生断裂的兜孔,最小壁厚仅为0.386mm,兜孔两侧的铆钉也变形了。从电镜分析结果可以确定断口的开裂源区主要为兜孔的外径面(最小壁厚处)和兜孔的边部(尖角处),这两处都是轴承运转过程中应力最集中的地方,因而也说明保持架兜孔磨损发生在先,断裂发生在后。

(3)从各轴承零件工作面的色泽,并结合剖面的金相组织检验结果可以确定:

①轴承起动时存在瞬间润滑不良的情况,而且不止一次,从而导致轴承工作面均存在不同程度的烧伤甚至二次淬火层,钢球烧伤尤其严重,局部还有异金属(保持架材料)熔入现象,并存在三次淬火现象。

②1号轴承零件烧伤的严重程度由弱到强的顺序为:外圈→内圈→钢球,这说明1号轴承的热量来自内部,即由于内在因素导致的零件烧伤的早期失效。2号轴承零件烧伤的严重程度无明显差别,另外考虑到外圈内径引导面也有磨损,由此推测2号轴承的损坏可能主要是由于1号轴承失效造成的。

③由于轴承零件工作面之间严重的磨损导致轴承保持架兜孔变形,工作面烧伤、受力不均、运转失衡,内圈与轴相对旋转,并发生轴向位移,使得套圈外径及端面被相邻零件磨损,轴承转动阻力增大,这样形成恶性循环,最终导致保持架断裂,轴承严重失效。

(4)滚动轴承的失效模式按其损伤机理大致可分为:接触疲劳失效,磨擦磨损失效,断裂失效,变形失效,腐蚀失效,以及游隙变化失效等几种基本模式。综合以上分析情况可以判定,起动机轴承早期失效的主要模式为断裂失效,主要是由于起动机进入正常工作的短时间内润滑不良造成的——此时轴承外圈的转速为36000转/min,由于转速高,时间短(不大于50s),如此的急加、减速会导致瞬时润滑不良的情况发生。从轴承零件工作面严重烧伤且色泽光亮来看,轴承在工作过程中很可能还存在断油现象。

关于我们