【摘要】主要研究了低温环境下呋喃树脂砂可使用时间、起模时间及强度之间的关系,确定合适的砂温及树脂固化剂配比,以指导车间生产。

1. 背景

呋喃树脂自硬砂由于其型砂紧实坚硬、易于控制、铸件尺寸精度高,故目前自硬树脂砂工艺已用于浇注各种金属铸件,例如机械加工所需的机床、船舶制造业用的燃气轮机等铸铁件都可以用自硬化树脂砂工艺来生产。当今,正迅猛发展的计算机自动化控制加速了自硬树脂砂工艺发展应用。

但呋喃树脂砂有其本身的缺陷,可使用时间与起模时间及终强度受温度和湿度的变化影响大,容易造成生产的不稳定性,给车间生产带来不利影响。本文根据公司应用的铸型材料,研究了低温环境下呋喃树脂与苯磺酸固化剂不同配比硬化曲线,确定最佳配比,并在此基础上探究了木模与金属模树脂砂硬化趋势,提出加速硬化起模的方法,以指导车间生产。

2. 试验研究

本文以公司现场使用的呋喃树脂和苯磺酸固化剂、再生硅砂为试验材料,各原料参数见表1~表3.

仪器:电子天平、自动搅拌机、抗压测试仪、温湿仪、温度计、秒表。环境温度5℃,环境湿度30%,砂温15℃。用电子天平称取1000g砂子,树脂加入比例为砂重的0.8%和1.0%,固化剂分别加入树脂重量的30%、35%、40%、45%、50%,正交试验制作φ40mm×40mm型砂试块。同时记录可操作时间、起模时间和24h抗压强度。

3. 试验结果及分析

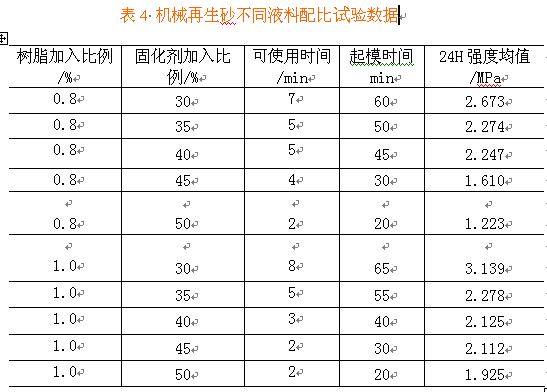

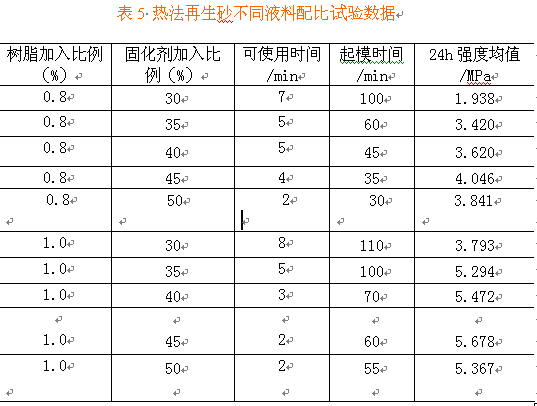

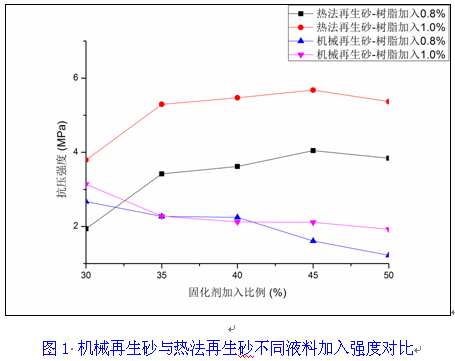

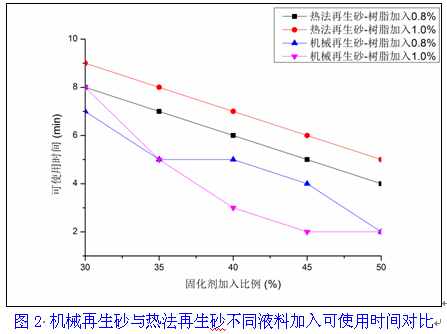

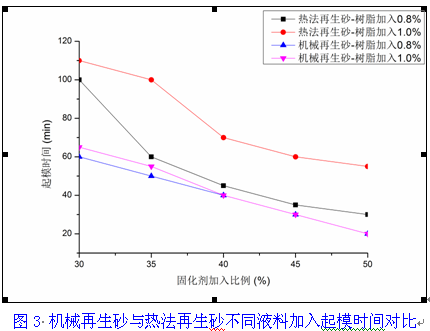

试验测得的可使用时间、起模时间、强度数据见表4、表5。其对比如图1~图3所示。

根据图1可以看出,固化剂加入量控制在30%~50%,随着固化剂的增加,热法再生砂强度逐渐升高,在45%达到最大值;机械再生砂强度逐渐降低,最佳固化剂加入量在30%。

根据图2可以看出,固化剂加入量控制在30%~50%,随着固化剂的增加,热法再生砂和机械再生砂的可使用时间都逐渐减少,最大可使用时间固化剂加入量在30%。

根据图3可以看出,固化剂加入量控制在30%~50%,随着固化剂的增加,热法再生砂和机械再生砂的起模时间都逐渐缩短,其中固化剂加入50%的起模时间只有30%加入量的1/3~1/2。

根据现场生产需要,对型砂有以下要求:

(1)型砂要保持一定的终强度(小型铸件≥2.0MPa,大型铸件≥3.0MPa),以减少型芯变形,防止铸件夹砂。

(2)要保证必要的可操作时间,以便放置芯铁、冷铁及紧实操作。

(3)为了保证现场生产顺畅,型芯起模时间应尽可能短,以提高生产效率。

(4)在满足生产要求的情况下,粘结剂的加入量应尽可能低,既节约成本,又可减少浇注时有机粘结剂燃烧产生的气体,提高铸件质量,保护环境。

综合以上因素,机械再生砂最佳液料配比为树脂1.0%(占砂重),固化剂30%(占树脂);热法再生砂最佳液料配比为树脂1.0%(占砂重),固化剂45%(占树脂)。

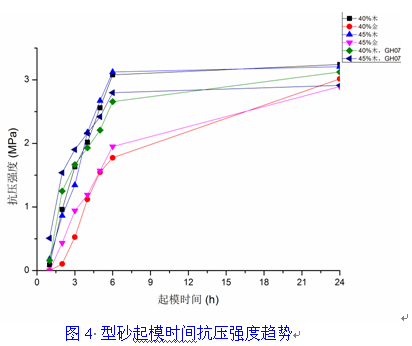

进一步地,考虑到现场生产木模与金属模起模时间差异,在上述试验基础上分别使用木质芯盒与金属芯盒制样,每隔1h测量抗压强度,记录前6h强度变化趋势及24h终强度,结果见表6、图4。

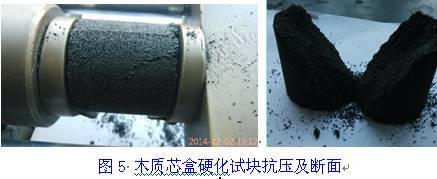

从图4可以看出,同样在5℃环境下,树脂、固化剂加入比例一定时:①木模造型起模时间约为2~3h即可将铸型从模具上取出(1.5MPa),铸型硬化达到足够强度,不会变形(见图5);金属模需要5h才可取出,过早取出内部未完全硬化,会产生挤压变形(见图6),终强度基本相同,在3MPa左右。②单纯提高固化剂酸度值不能显著提高硬化速度,缩短起模时间。

根据此硬化趋势,现场生产可以根据不同模型起模时间合理安排生产,避免起模过早型芯内砂子硬化强度不足引起型芯变形、开裂,过晚起模型芯强度大,与模具粘接紧密,难以起模,造成表面质量差且耽误现场生产。

4. 结语

在低温环境下,以呋喃树脂和苯磺酸固化剂为粘结剂造型生产时,有以下3点试验性结论:

(1)机械再生砂最佳液料加入为树脂1.0%(占砂重),固化剂30%(占树脂);热法再生砂最佳液料加入为树脂1.0%(占砂重),固化剂45%(占树脂)。

(2)其余条件不变,单纯提高固化剂总酸度值并不能显著缩短铸型起模时间。可以从提高模型温度、冷铁及工装温度,来加速内部反应,加速硬化。

(3)条件相同时,木模较金属模起模时间大幅减小,前者是后者的1/2。

来源:《金属加工(热加工)》