树脂砂轮尤其是切片/磨片,是一门综合性很强的复合材料学科,这就注定了要想保持产品质量的稳定需要付出十分的努力才行。

(一)、切片(树脂切割砂轮)变形解决方案

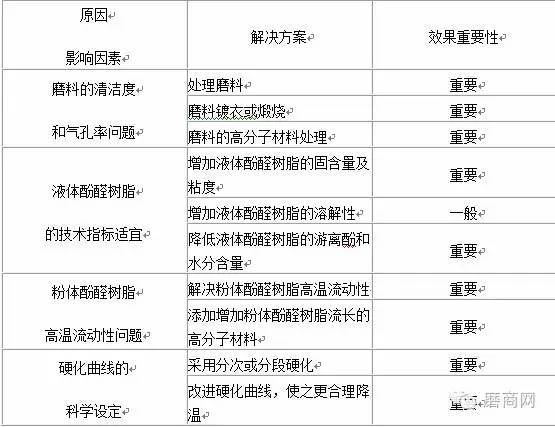

表1 切片(树脂切割砂轮)变形解决方案

(二)、大切片(外径大于300毫米的树脂切割砂轮)软片解决方案

大切片软片解决是技术难题,也是综合因素影响造成的。主要涉及工艺方案,技术路线,配方,原材料同工艺的相符性等因素。

1.硬化(固化)

(1).硬化温度低,或过高;

(2).硬化曲线的时间短:邦瑞公司的树脂,100℃,,120℃是关键点;

(3).出炉或出窑太急,温差太大;

(4).硬化炉窑的排除硬化潮湿气氛问题。

解决方案:

(a).调整科学合理的硬化曲线;

(b).在温差变化大或者湿度变化大的季节交叉时期,及时调整硬化低温干燥时间和最高硬化温度;

(c).如果上述两项调整难度大,可以寻求酚醛树脂供应商调整部分技术指标,使之适应硬化条件。

2.天气及环境

(1).生产现场的环境问题,海拔高度、是否在河边、山凹等;

(2).如果工厂现场确实存在这些问题,就要认真面对来改善。众所周知,夏天或春夏/秋冬交替季节是最容易出现软片的。主要原因是潮气太大,或者温差太大,造成炉窑排潮不畅。

解决方案:

(a).工厂环境不适宜制造砂轮的情况下,安排空调系统,确保室温不高于20℃.

(b).如果不能安装空调系统,可以寻求酚醛树脂供应商调整部分技术指标,使之适应硬化条件。

3.配方

(1).原材料配比上的不均衡现象:如增加树脂粉流长的添加材料过多;影响树脂硬化温度和程度的材料添加量过大。

(2).配方的结合剂波动大,进而造成硬化程度不够或过火。

解决方案:

(a).配方设计时充分考虑冷压成型和热压成型所用酚醛树脂及填料的区别。

(b).增加砂轮密度。

4.原材料

(1).树脂中的挥发分(挥发物)单位体积内增加,造成现有的硬化曲线硬化时无法充分排尽。

(2).填料中的水分太大(或者变化太大),造成硬化过程中湿气增加。

(3).砂轮成型中使用石蜡过大,渗进砂轮半成品的量明显增加,影响酚醛树脂的硬化。

(4).磨料清洁度不够,造成树脂液没有充分浸润到每一颗磨粒的表面,最终造成硬化后对磨料的把持力不够。

解决方案:

(a).采用挥发分、水分含量低的液体酚醛树脂,采用游离酚低、流长短的粉体酚醛树脂。

(b).砂轮填充材料增加过筛工序,必要时烘干后使用。

(c).减少石蜡等脱模剂的使用量,必要时改用高挥发温度的脱模剂。

(d).选用清洁度高的磨料,如水洗磨料或镀衣磨料等。

5.成型

(1).砂轮半成品刮料不均,漏粉严重,造成砂轮硬化时不均匀硬化;

(2).成型时保压时间不够或者成型时压制不平衡(包括压头不平,产品厚度波动大等)。

解决方案:

(a).调整校验成型设备的刮料机构,混合料必要时除粉。

(b).校验压机的精度,增加成型时的保压时间。

上面列出的是重要的影响因素。当有超过60%以上的因素凑在一起时,软片也就发生了。

(三)、磨片(树脂钹型砂轮)分层(起层)解决方案

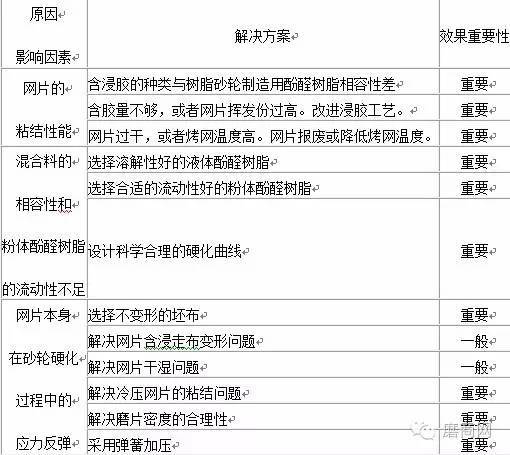

表2 磨片(树脂钹型砂轮)分层(起层)解决方案

(四)、树脂砂轮的性能衰减问题(经时性或耐老化性)解决方案

表3树脂砂轮的性能衰减问题(经时性或耐老化性)解决方案