环氧脂肪酸甲酯在常温下为浅黄色液体,是一种新型环保无毒增塑剂,其相容性好,挥发性低,对光和热有良好的稳定作用。另外,环氧脂肪酸甲酯还可用作表面活性剂和分散剂添加到环氧涂料和环氧树脂中。符合可持续发展政策,在我国具有极大的发展潜力。

图1豪迈化工小试微反设备

1 环氧脂肪酸甲酯的合成路线

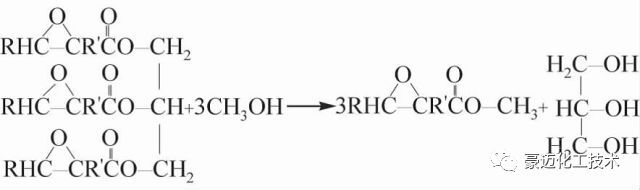

环氧脂肪酸甲酯的合成方法主要有两种,一种是以环氧植物油为原料,通过与甲醇进行酯交换反应,得到环氧脂肪酸甲酯。其反应式为:

另一种方法是以不饱和脂肪酸甲酯为原料,通过不同的给氧体进行环氧化反应制备环氧脂肪酸甲酯,常用的合成路线为:

目前国内环氧脂肪酸甲酯的生产主要采用无溶剂法浓硫酸催化氧化、常规釜式间歇反应的工艺方法。其存在反应时间长、生产不连续、自控水平低、副反应多、产品环氧值低等诸多问题。针对此问题,豪迈化工技术有限公司专门开发出一种运用微通道反应器合成环氧脂肪酸甲酯的工艺,相较于传统工艺,此方法使用个缩短了反应时间,实现了生产的连续化,自动化,而且仅使用双氧水进行环氧化,无需添加浓硫酸、浓盐酸催化,减少废酸废水排放,为环氧脂肪酸甲酯的工业化生产提供了一条绿色工艺。

2 环氧脂肪酸甲酯在微通道反应器内的合成研究

环氧脂肪酸甲酯在微通道反应器中的合成是采用以脂肪酸甲酯为原料、以双氧水与甲酸为氧化剂的方法。将脂肪酸甲酯、70%双氧水、88%甲酸按照一定的比例用平流泵进料至微通道反应器中,反应体系保持1MPa左右压力。反应的过程中用冷热一体机设备进行高效还热维持反应器内温度恒定不变。得到产物进行进一步后处理后分析检测产物环氧值。

在实验过程中,根据反应效果,及时调节反应物料配比,反应温度,以及反应停留时间来找到最佳的反应条件。

图2 在微反应器中合成环氧脂肪酸甲酯的示意图

3 结果分析与讨论

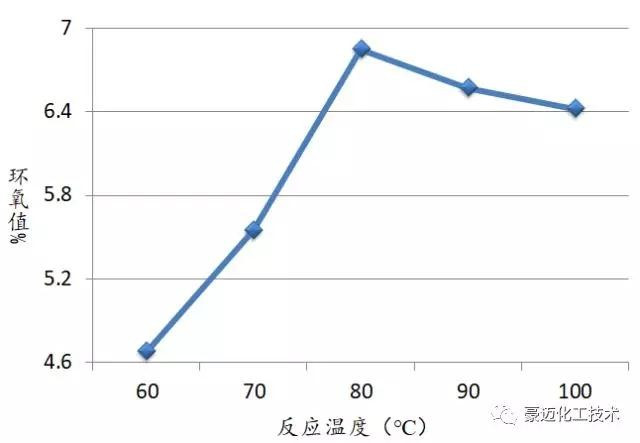

3.1 反应温度对环氧值的影响

固定物料反应质量比例为88%甲酸:70%过氧化氢:脂肪酸甲酯=0.04:0.5:1。反应的停留时间为80s。调节不同的反应温度,考察对合成环氧脂肪酸甲酯的影响,结果如下图所示:

图3 反应温度对环氧值的影响

图中可以看出,随着温度的升高,产物的环氧值不断升高,当温度达到80℃左右时,环氧值达到最大值,随着温度的升高,反应难以控制,产生较多的副产物,使产物的环氧值降低。

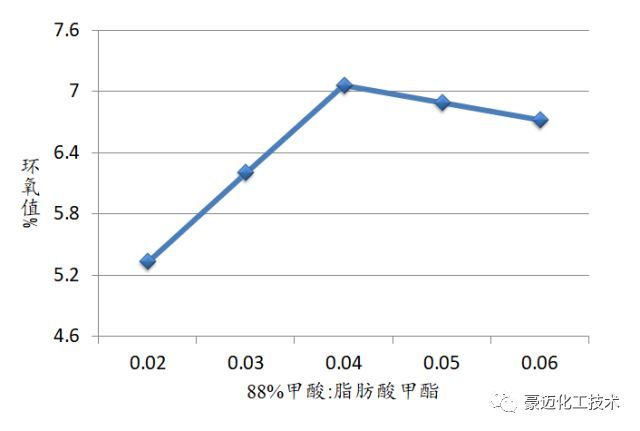

3.2 甲酸用量对环氧值的影响

固定反应温度为80℃,停留时间为80s,70%双氧水与脂肪酸甲酯的物料质量比为0.5:1,改变88%甲酸的用量,考察其对环氧脂肪酸甲酯的影响,结果如图4所示:

图4 甲酸用量对环氧值的影响

从图中可以看出,当88%甲酸与脂肪酸甲酯比例为0.04:1时,环氧值最高。若甲酸用量过少,生成的过氧甲酸量少,产品环氧值小;若甲酸用量过大,则易加速环氧化合物与水发生开环副反应,环氧值反而下降。

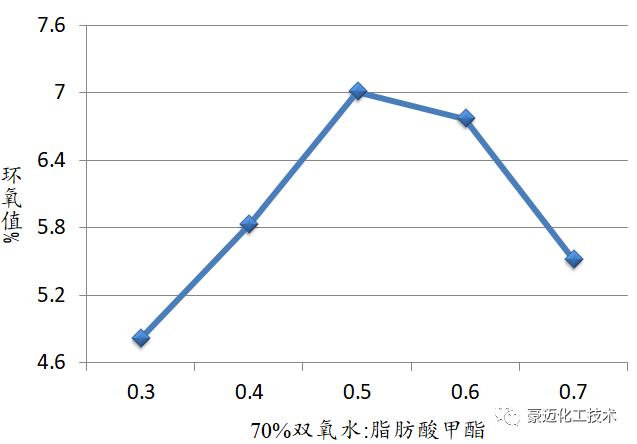

3.3 双氧水用量对环氧值的影响

固定反应温度为80℃,停留时间为80s,88%甲酸与脂肪酸甲酯的物料配比为0.05:1,改变双氧水的用量,考察其对环氧脂肪酸甲酯的影响,结果如图5所示:

图5 双氧水用量对环氧值的影响

从图中可以看出,当70%双氧水与脂肪酸甲酯的质量比为0.5:1时产物的环氧值达到最高。当双氧水比例小于0.5时,可能会导致体系过氧酸量不足,造成环氧值过低的问题。而当双氧水比例高于0.5时,可能会进一步引发环氧化产物的分解,从而降低了产物的环氧值。

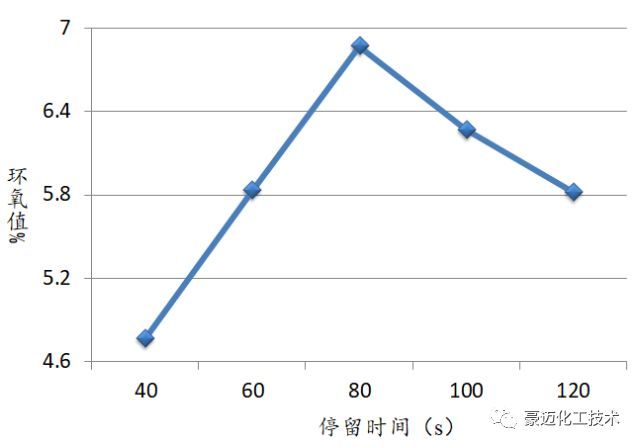

3.4 反应停留时间对环氧值的影响

固定反应温度为80℃,物料的进料质量比为88%甲酸:70%过氧化氢:脂肪酸甲酯=0.04:0.5:1。。反应停留时间对合成对甲氧基苯甲酸的影响如下图所示:

图6 停留时间对合成对甲氧基苯甲酸的影响

从上图可以看出,当反应停留时间为80s时,产物的环氧值达到最大值,如果反应时间短, 反应不充分,环氧值就会偏低; 反应时间过长, 过氧酸含量降低, 环氧化反应下降,同时开环副反应将增加。

4 总结

本文介绍了采用豪迈化工自主研发生产的微通道反应器合成环氧脂肪酸甲酯的生产工艺,以质量分数70%的双氧水和88%的甲酸进行环氧化反应制备环氧脂肪酸甲酯,与传统的釜式反应相比,反应时间大幅缩短,生产效率大幅提高。同时,此工艺优化了反应的原料配比,提高了反应的安全性,降低了工艺成本,同时减少了三废的处理。提高了经济效益。

参考文献

[1] Ronald A. Holser. Transesteification of Epoxidized Soybean Oil to Prepare Epoxy Methyl Esters [J]. Industrial Crops and Products,2008,27( 1) : 130-132.

[2] P. Watts, S.J. Haswell, The application of micro reactors to organic synthesis. Chem. Commun., 391-8, 2001, issue 5.10644.

[3] P. Watts, S.J. Haswell, The application of micro reactors for organic synthesis. Chem. Soc. Rev., 34(3): 235-46, 2005.