在制造工程里面,非常重要的一条是确认工艺状态是否达到目标。在设计工艺和后续调试过程中,涉及到诸多的变量,以及过程参数的稳定性。最终的手段还是需要一种或几种检测的手段来判断是否合格,当然里面还存在误判。本文主要是想谈一谈Busbar接触电阻测量方法误差和几种方法的思考。

1. 焊接方法

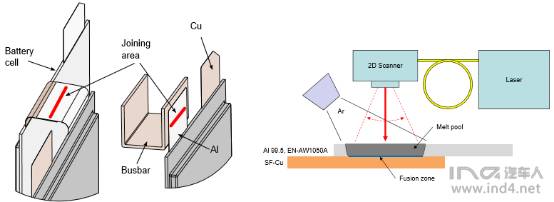

这个工作是工艺工程师和设备供应商一起在调整的过程,涉及的因素真的不少。和本身的焊接方式、镜头配置距离、焊接功率、Tab和Busbar的配置都不同。特别是在模组内往往有Cell与Cell和最后Cell与模组+/-Busbar引出线还有些差异。

这个调试的过程很费神的,公司的好兄弟整日在那里调试,我也帮不上忙,也参合不了。不过这个参数的调整和优化过程,我以后想借鉴工艺参数调整的过程,特别是Wayne Cai在调试超声/激光焊接写的不少论文里面。

图1 Busbar焊接方法

2. 检测方法

由于对这个焊接质量需要用一种EOL的方法进行考核,整个放在台面上的办法就需要一项项来评估。首先走入我们眼前的就是压降法

2.1 压降法

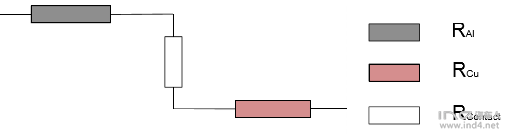

直流阻抗就是根据物理公式R=V/I,测试设备让电池在短时间内(一般为2-3秒)强制通过一个很大的恒定直流电流(目前一般使用10A-80A的大电流),测量此时电池两端的电压,并按公式计算出当前的电池内阻。这种测量方法的精确度较高,控制得当的话,测量精度误差可以控制在0.1%以内。

图2 测量方法建模

这里面有个很大的问题,在实践中会出现一次通过率比较低的情况。这里最主要的因素,采用电流的注入办法和检测回馈端上面存在了导线的测量误差。本身接触阻抗也是0.0X毫欧,注入电流激励10A,也是折算成mV。

我们控制这个接触阻抗的绝对值还是挺讲究的,因为这个数值全部计入到了电池包的直流内阻里面

在接触阻抗引入较大电流,会引起顶针偏差温度的误差

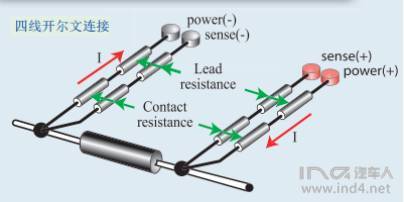

两线测量方法的问题在于,当测量小电阻时,测试导线 的电阻产生的压降相对于待测元件两端的压降就变得非常显著。因此电压表测量得到的电压就不是元件两端真正的电压。

为了加快测试的节拍,实际不可能用夹子夹

用顶针顶,就涉及到顶针本身压入的位置和与待测位置的压强

图3 两线连接的误差

在上述的方法中需要进行一定的改进,可以考虑采用开尔文的接线办法,在测试电流通过一组测试导线(电源线)流过待测电阻,同时通过另一组导线(感应线)测量元件两端的电压。虽然可能有微小的电流流过感应线,但通常非常微小(pA级或更小),因为感应端的阻抗非常大。因此电压表量测得到的压降基本上是与待测元件两端实际压降是一样的。因此,相对于两线测量方法可以得到更准确的电阻值。

图4 四线的开尔文连接

2.2 模组/单体 DCR比对方法

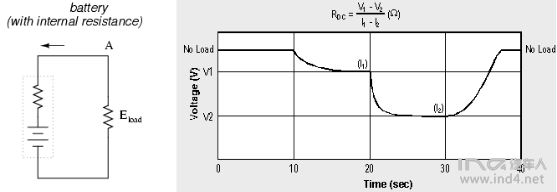

在模组测试的时候,我们考虑监控直流阻抗。由于直流阻抗本身会影响电池芯的容量,以及电池芯充放电的压差程度,可藉直流阻抗诊断电池芯状态良好与否。还有个办法,是单体的直流阻抗到焊接完成的模组内,这个直流阻抗的上升其实是整个Busbar焊接过程中引入的连接阻抗。我们可以通过这个数值来判断。

实际执行过程中,主要是电阻的DCR本身有一定的偏移,这个数据还和温度影响比较大。在电池串联过程中考虑得到这个数据,操作性比较强一些;当并联多的时候,焊接阻抗所占的比重大了不少,因为本身单体多并以后并联之后的单体的DCR小了很多。

图5 DCR的测量

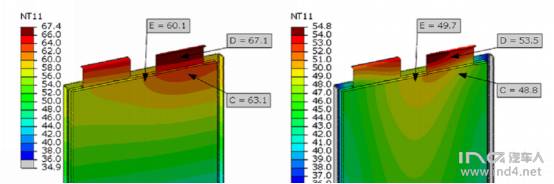

2.3 Busbar温升

这是一种更远的物理量的考虑。通过激励的脉冲电流一定时间内模拟工况的运行,来了解当时Busbar的温度,这个物理量一般作为补充的测量手段。

图6 Busbar温度测量

小结:最后落实到最后是EOL的测试规范,还有EOL的测试方法,根据这些东西,能够把握产品的过程质量,真正上了车就得靠BMS了。

参考文献:

在Research gate里面可以找到,我简单罗列几项,

Joining Technologies for Automotive Lithium-Ion Battery Manufacturing: A Review

Analysis of Weld Formation in Multilayer Ultrasonic Metal Welding Using High-Speed Images

The effect of horn knurl geometry on battery tab ultrasonic welding quality: 2D finite element simulations

Simulating Microstructure Evolution of Ultrasonic Welding of Battery Tabs

Simulating microstructure evolution of battery tabs during ultrasonic welding

其相关的文件还有不少

BCM开发和功能介绍