福州大学电气工程与自动化学院、国网福建省电力有限公司电力科学研究院、福建省高供电可靠性配电技术企业重点实验室的研究人员许立彬、高源、高伟,在2017年第12期《电气技术》杂志上撰文,研制了基于WSN及半导体制冷的变电站端子箱防潮控温装置。

装置利用半导体制冷特性使水汽在制冷终端中凝结成水排出,并建立无线传感器网络实现与主站系统的信息交互,能够同时实现实时监控与有效除湿控温的功能。

软件设计上,采用卡尔曼滤波算法优化监测数据,运用在线变增益PID算法控制输出,以达到准确、快速控制的目的,并提出了通信报文完整性识别的方法及无线传感器网络的组建方案。现场运行试验表明,所设计的装置运行可靠,能有效解决端子箱凝露问题。

端子箱是变电站的重要设备,是变压器、开关等室外电气设备与室内保护、测量、通信等二次设备连接的中间环节,一般安装于户外高压设备附近以便于安装、调试等,因此其工作条件受环境因素影响较大[1]。

当端子箱所处环境湿度较大时,若箱体密封不严或其他原因造成水汽进入,易在温度较低、湿度较大处产生凝结成露的现象,即凝露。一旦产生凝露,将大大缩短端子箱寿命,同时加速电气设备的腐蚀,使二次端子接触不良。

若凝露滴至端子排则可能导致端子排短接,引起一系列故障甚至产生事故,威胁电网的安全、可靠、稳定运行。因此对端子箱凝露现象的防治研究具有重要的意义。

目前,端子箱中安装的防凝露控制装置,主要通过加热板驱潮,从而控制柜内湿度。文献[2]从端子箱的加工工艺出发,采用硅胶超薄加热器和复合材料设计的箱体提高加热性能和防锈性能。

文献[3]提出加强管理、封堵箱底、增加电缆沟通风等措施,以减少事故发生;文献[4]着重智能凝露控制器的方案设计,通过加热器和排气扇的联动防止端子箱内凝露的产生。

然而通过加热板驱潮,无法从根本上解决凝露现象的产生。在密闭的端子箱中,加热只是增大空气的饱和度,并不能彻底将水汽排出箱外。当水汽持续增加或温度降低时,凝露现象又将产生,此时单机运行的设备,若发生故障,则不易被发现,形成安全隐患。

基于此,本文提出一种具备实时监控、有效除湿控温的端子箱防潮新方案。利用半导体制冷特性将水汽从制冷终端中凝露排出,同时通过建立的无线传感器网络(Wireless SensorNetwork,WSN)[5-6],实现与主站系统的信息交互。现场运行试验表明,所设计的端子箱防潮控温装置能有效解决端子箱凝露的问题。

1 半导体制冷的基本原理

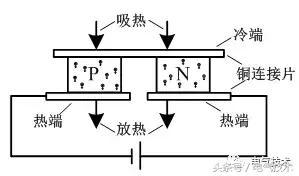

半导体制冷也叫热电制冷[7-8]。由于P型和N型半导体分别以空穴和电子导电,空穴和电子在金属中所具有的势能比其在半导体中所具有的势能低。当直流电流流过由P型半导体和N型半导体组成的电热对,如图1所示,在电场的作用下(从N→P),电子由势能低的金属板向势能高的N型半导体流动,通过吸收金属板的热量来增加势能,从而使金属板冷却获得冷量。

同样,空穴从势能较低的金属板向势能较高的P型半导体流动,也需要吸收热量来增加势能,从而使金属板进一步冷却,得到更多的冷量。那么上面金属片形成冷端,下面金属片则形成热端。

通常将多对PN结以串联方式焊接在两个陶瓷基板间制成单级制冷片(Single Stage TEC),由文献[8]可知,制冷量与自身材料有关,并与流过的电流成二次方关系。半导体制冷的特点是结构简单、尺寸小,无运动部件,不需要制冷剂,寿命长,但需要有散热设备。

图1 半导体制冷原理图

2 设计方案

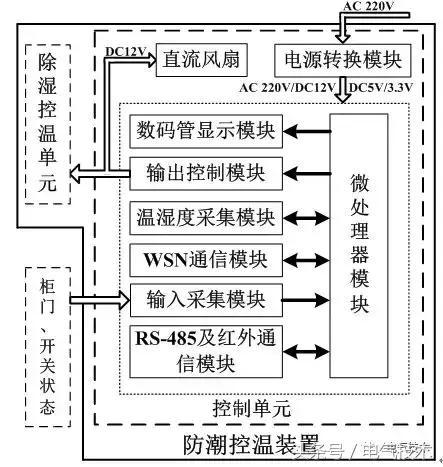

防潮控温装置由控制单元和除湿控温单元组成。如图2所示,在控制单元中,交流电源经过电源转换模块转换成不同电压的直流供其他模块使用;采样到环境温湿度后,微处理器模块根据控制策略,通过输出控制模块以直接方式控制风扇、PWM方式控制除湿控温单元运行;柜门以及空气开关的状态信息也可接入采集;温湿度值、除湿控温单元的工作状态可以在数码管上显示;终端提供了3种通信接口:无线传感器网络、RS-485以及远红外通信。

除湿控温单元包括制冷终端和加热板。制冷终端主要由半导体制冷片及散热器组成,直流供电,额定功率24W;加热板额定功率50W,在低温时工作,用于提高环境温度,交流220V供电。

3 控制单元硬件设计

3.1 微处理器模块

作为控制核心,应满足如下要求:至少两个UART接口以满足ZigBee和RS-485通信;自带硬件看门狗定时器WDT和两个以上含预分频功能的定时器;至少26个I/O引脚;具备参数掉电保持功能。因此,考虑采用Microchip的16位单片机PIC24FJ64G004。工作电压2.0~3.6V,最高运行速度16MIPS(@32MHz),64kB的闪存,8kB的SRAM,44个I/O引脚,2个UART 模块,5个定时器,5个PWM输出,可通过在线编程将数据存入闪存中。

图2 防潮控温装置结构

3.2 温湿度传感器模块

由于特殊的安装环境,传感器应具备:较高的稳定性和抗干扰性,保证能在最恶劣环境中正常工作;测量范围广、精度高、响应速度快;体积小,方便安装。综合考虑,选择数字式二合一传感器——SHT11。SHT11是一款由瑞士Sensirion公司生产的含已校准信号输出的温湿度复合传感器,功能、性能均满足要求。SHT11采用两线数字串行接口DATA和SCK,接口简单,可以方便用微处理器的I/O口来模拟时序。

3.3 WSN通信模块

WSN选择ZigBee技术组网,组网设备有芯片型和模块型两种。芯片型价格便宜,但需要进行二次开发;模块型应用程序已经内置其中,只需进行简单配置即可使用,性能稳定、可靠,但是价格稍贵。

从开发周期、可靠性和成本角度考虑,本文采用美国Digi公司的XBee模块。基于IEEE 802.15.4标准的ZigBee协议,容错Mesh网架构,自动路由、自动诊断,传输距离(室外/明视)达120米。

XBee模块为双列直插设计,一共有20个引脚,使用其中的五个引脚:电源引脚VDD、GND连接3.3V电源;通信引脚TXD、RXD分别连接微处理器通信口1的收发引脚;联网指示引脚ASSO以灌流式连接发光二极管。

3.4 RS-485及红外通信模块

终端不仅支持无线通信,也可通过RS-485接口与主站通信。同时,为方便信息配置及数据抄读,设计了红外通信接口。由于不常用,与RS-485共用微处理器的通信口2。

传统的RS-485接口电路由电压保护、光耦隔离和485接口芯片组成,器件繁多。RSM3485CT芯片集电源隔离、电气隔离、RS-485接口芯片和总线保护器件于一身,简化了设计,稳定可靠,可取代原先的电路组合。芯片3.3V供电,最大波特率9600bps,要注意的是,数据流控制电平与普通485收发器芯片相反。

图3 通信电路图

红外通信是利用800-950nm近红外波段的红外线作为传递信息的媒体,一般由红外发射器、红外信道、红外接收器三部分组成[9]。串口发送的二进制数据和PWM输出的38kHz的信号通过与门进行调制,经过两个非门对波形进行整形,再经过两个三极管组成的放大电路对信号进行放大,最后通过TSUS5402发射管发送。

接收管芯片TSOP1738是一款一体化红外线接收器,具备放大、滤波、解调功率等功能,不需要任何外接元件,就能完成红外信号接收到二进制数字信息输出的工作。

3.5 电源转换模块

终端由交流220V供电,经过降压、整流、滤波后,形成两路隔离的直流输出。其中一路12V供给制冷装置和风扇;另一路变为5V和3.3V供给控制单元。加热器由交流220V直接供电。控制单元最大功率是2W,制冷装置的最大功率是30W。考虑一定裕度,变压器容量选择40VA,第一路输出容量37VA,电压12~13.5V;第二路输出容量3VA,电压6~6.7V。经过整流后电压获得提升,由于输出电流较大,可用LM2596稳压芯片将进行稳压。

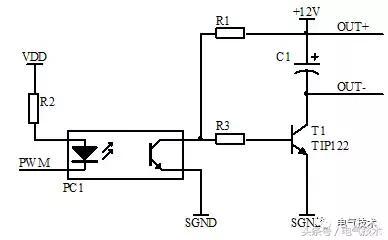

3.6 输出控制模块

半导体制冷片的工作由PWM模块控制。单片机的控制信号经PWM引脚输出,通过光电耦合器控制达林顿管TIP122的通断,以达到对制冷片输入电压的控制,进而控制了其冷端的工作温度。输出端 OUT+与OUT-分别接半导体制冷片的电源端。电容C1对输出信号进行滤波,使得纹波系数小于10 %,以保证制冷工况[10]。

图4 PWM控制模块电路图

4 制冷终端设计

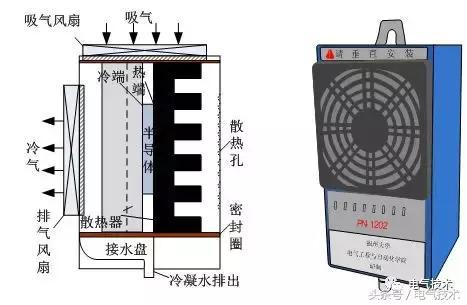

如图5,制冷终端由风扇、铝制散热器、半导体制冷片、接水盘及外壳组成。半导体制冷片型号TEC1-12703T125,最大温差电流为3.0A,最大工作电压为15.2V,最大产冷功率(冷热端温差为 0℃)为29.7W。

两片铝制散热器紧密贴合在制冷片的冷、热端,用于扩大表面积,加快冷热气扩散;吸气风扇安装于装置的顶部,吹气风扇安装于冷端散热器的前方,以加快气流流通;接水盘置于散热器的下方。

图5 制冷终端结构图

制冷装置可安装在端子箱的中下部,运行时,吸气风扇将顶部的空气吸入,空气中的水汽在冷端附近遇低温凝露,附着在金属块表面。水滴逐渐变大,在重力作用下,沿金属块表面下滑滴入接水盘,经接水盘的软导管,引入电缆沟排出。

工作过程中,冷端温度最低,只有此处有露水产生,冷气排出后,可以逐渐降低环境的温度,由于不是速降,不会引起其他地方发生凝露。通过气流交换,端子箱内的水汽不断地被吸入制冷装置中,形成水滴流出。

5 控制单元软件设计

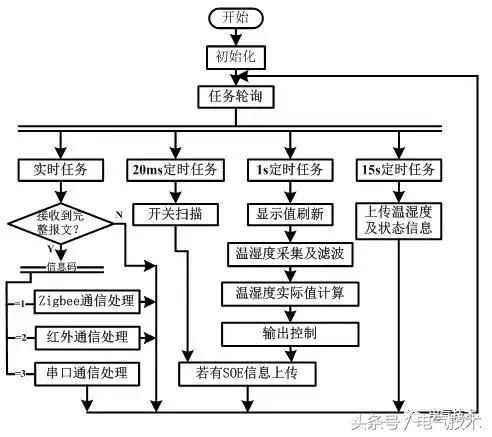

程序采用模块化编程,按功能要求划分不同的任务,对任务进行轮询调度,如图6。实现思路:

图6 主程序流程图

(1)分成4个定时任务:实时、20ms、1s以及15s。设定20ms基准定时器,1s和15s定时通过软定时实现。

(2)在接收完成中断中将数据写入接收缓冲区,接收到一条完整的数据报文后,中断服务程序将置位接收完成标志。由于通信的重要性和突发性,将其放入实时任务中处理,根据信息码完成不同的报文处理。

(3)每隔20ms进行开关扫描,若当前状态(第次)与第次相同,且与第次不同,则说明状态发生变位,记录当前状态信息,并形成SOE报文。这种处理可以替代开关消抖的软延时。

(4)1s的任务完成显示刷新和温湿度采样。采集到的数据受环境和自身因素的影响,需要进行滤波处理,以提高信噪比。并根据起动判据对制冷控温单元进行控制以达到合适的温湿度,输出控制采用PID调节。

红外和串口通信采用主从方式,终端为从机。ZigBee通信采用定时发送+主从方式,每隔15s上传一次温湿度及状态信息,期间若收到主站的查询/设置命令,在ZigBee通信处理程序中进行处理。在定时发送报文中加入帧计数器,可用于检测是否丢包。

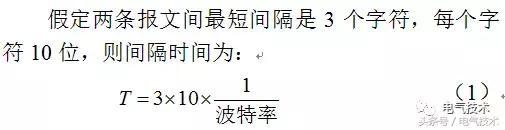

5.1 报文完整性识别

单片机通信每次只能接收一个字符,而在接收到一条报文(帧)后方可进行数据处理。由于每条报文的格式、长短可能不尽相同,因此识别完整报文是通信的关键问题。鉴于通信协议一般要求每条报文之间的间隔大于3~4.5个字符,可通过报文间隔的长短进行判断。

程序实现:(1)设置一个定时器,定时时间为(可在调试时适当调整),计算出初值;(2)在接收中断服务程序中起动定时器,设定定时器初值;(3)由于同帧相邻字符间的时间间隔小于,只要该帧没结束,定时器不会溢出;相反,相邻帧前后字符的时间间隔大于,在时间内,定时器溢出;(4)在定时器中断服务程序中,关闭定时器,同时置位接收完成标志,代表一条完整报文接收完成。

图7 帧识别过程

5.2 滤波处理

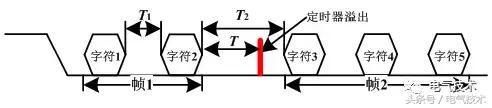

相对于温度,湿度采样受周围环境和传感器自身非线性因素的影响较大,有必要在监测过程中对测量到的数据进行处理。为此采用了卡尔曼滤波算法进行处理,因无其他控制量,算法可简化为[11-14]:

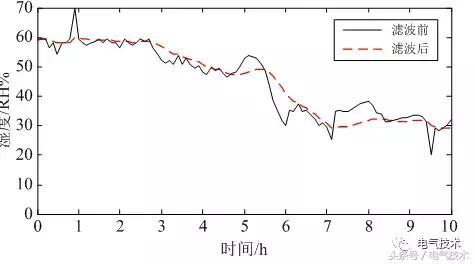

式中:为利用上一状态预测的结果;为上一状态最优的结果;为对应协方差;为对应协方差;为时刻测量值;为卡尔曼增益;为协方差。连续采集10个小时,将处理前后的数据进行对比。从图8可看出,卡尔曼算法能有效地压缩随机干扰,提高信噪比,改善监测质量,确保控制过程更加平稳、可靠。

图8 卡尔曼滤波前后对比

5.3 输出控制

终端允许手/自动控制防潮控温单元的运行。自动模式下,终端根据预先设定的控制策略运行;手动模式下,按照主站下达的控制命令运行,为防止未及时复归,到给定时间后,返回自动模式。

终端的运行状态共分五种:正常状态、湿度越限状态、温度越限状态、温湿度越限状态和手动运行状态。

针对不同的状态,控制规则不同:(1)进入湿度越限状态(湿度超过设定值),除湿设备起动驱潮;(2)进入温度越限状态(温度低于20℃),加热器起动;(3)进入温湿度越限状态,除湿设备和加热器均起动;(4)手动运行,按照主站命令工作。

为提高效率,采用改进的在线变增益PID算法对防潮控温单元进行控制。该控制算法根据偏差的大小在线调整PID参数,可改善PID控制器的动静态特性,使系统具有一定的鲁棒性,算法简单,易于在单片机中实现。

6 WSN参数设置

在Mesh网架构的ZigBee网络中,存在着3种类型的节点:Coordinator(协调器,简称“C”),Router(路由器,简称“R”)及End Device(终端,简称“E”)。协调器负责组建和维护网络;路由器加入网络后,可收发及协助路由报文;终端加入网络后,必须依赖于父节点(协调器或路由器)存在,但可休眠,休眠期间父节点可帮助保存它的报文[16-17]。

在本文设计的WSN网络中,只有协调器和路由两种角色,网络中的节点可以配置成两种模式。第一,主站为协调器,防潮控温终端为路由器的C2R模式;第二,主站、防潮控温终端均为路由器的R2R模式。后一种模式需借助协调器建立网络,节点加入网络后,路由器之间互相通信。

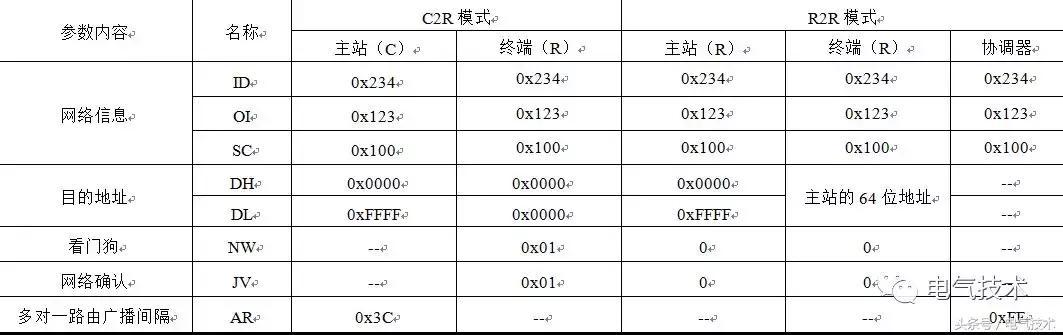

表1是两种模式参数配置情况,说明如下:

(1)固件版本为ZB,支持标准ZigBee协议,可与其他厂家的ZigBee设备通信。

(2)ID(PAN ID,个域网地址):64位地址码,为0时允许节点加入任意网络。本文组建专属网络,取非0值。

(3)SC:通道。ZigBee协议将2.4~2.408GHz频段划分16个通道,可固定某些通道让协调器扫描,以建立网络。

(4)OI:16位个域网地址。为减少通信报文长度,同一个网络中的节点以16位的OI来标识所在网络地址。OI是协调器在创建网络后,随机产生的,其他节点加入网络后,继承该OI。OI可以在协调器中通过命令“ATII+地址”指定。

(5)DH DL为64位目的地址。每个节点都有惟一地址,此外,为方便管理,ZigBee协议又将0x0000 0000定义为广播地址, 0x0000 FFFF定义为协调器地址。

(6)C2R模式,主站的DH DL为广播地址,终端的为协调器地址。路由算法选择多对一模式,AR=0x3C,代表协调器每隔1min发送一次广播帧;终端NW=1代表设置了看门狗,在(3*NW)min时间内如果没有收到协调器的响应,重新搜索网络。

(7)R2R模式,主站的DH DL同样为广播地址,终端的为主站64位节点地址(非0x0000 FFFF)。如果在运行过程中主站的XBee模块故障,更换XBee后需将新地址广播给终端,终端收到地址,将其写入DH DL中。路由算法选择AODV(AR=0xFF),关闭看门狗、上电确认网络等功能。在这种模式下,起动协调器,终端和主站加入网络后,就将网络参数(主要是OI)写入非易失区,即使协调器失去功能,终端依然可以和在网的主站通信。

采用C2R模式,应用方便、网络灵活,但是协调器在重新上电的时候可能会根据网络状况调整当前通道和OI,会出现节点短暂离网的情况;而采用R2R模式,程序较为复杂,网络不够灵活,但若入网就不会离网,在没有其他网络干扰信道的情况下,通信成功率较高。

表1 两种模式下XBee模块参数配置

7 结论

将装置安装于950mm×670mm×1780mm的端子箱中进行试验,在35℃/85%RH的工作环境下,24小时出水量达300mL。装置已于2013年3月在福建邵武某220kV变电站投入运行,除湿效果良好。

基于WSN及半导体制冷的端子箱防潮控温装置是解决端子箱防潮、除湿、控温问题的新方案,通过WSN进行数据传输,实现远程监控;采用半导体制冷配合加热板,既能除湿,又可控温;运用在线变增益PID算法进行输出控制,控制平稳、响应速度快。此外,只需增大电源的输出功率,实现除湿控温单元级联控制,本方案即可推广应用于环网柜和箱式变。

制冷装置自动化 第2版 ¥28.8 购买