激光熔覆高硬度、耐磨和耐高温涂层

为了防止在高速、高温、高压和腐蚀环境下工作的零部件因表面局部损坏而报废,提高零部件的使用寿命,世界各国都在致力于研发各种提高零件表面性能的技术。传统的表面改性技术(如喷涂、喷镀、堆焊等)由于层间结合力差和受固态扩散差的限制,应用效果并不理想。大功率激光器和宽带扫描装置的出现,为材料表面改性提供了一种新的有效手段。激光熔覆是经济效益高的新型表面改性技术,它可以在廉价、低性能基材上制备出高性能的熔覆层,从而降低材料成本,节约贵重的稀有金属,提高金属零件的使用寿命。

现代飞机制造中大量使用钛合金和铝合金,例如美国的第四代战机F-22机体钛合金的使用量已达到41%,而美国先进的V2500发动机钛合金的用量也达到了30%左右。钛及钛合金具有高比强度、优良的耐腐蚀、良好的耐高温性能,可以减轻机体重量、提高推重比。钛合金的缺点是硬度低、耐磨性差。纯钛的硬度为150~200HV,钛合金通常不超过350HV。在很多情况下,由于钛及钛合金表面会生成一层致密的氧化膜从而起到防腐蚀的作用,但是在氧化膜破裂、环境恶劣或发生缝隙腐蚀时,钛合金的耐腐蚀性能将大大降低。

2000年首飞的美国F-35战机上铝合金总用量在30%以上。但是铝合金的强度不够高,使用时易生产塑性变形,特别是铝合金表面硬度低、耐磨性很差,在某种程度上制约了它的应用。

经过激光熔覆的钛合金表面显微硬度为800-3000HV。用激光熔覆技术对铝合金表面进行表面强化是解决铝合金表面耐磨性差、易塑性变形等问题的有效方法。与其他表面强化方法相比,该方法强化层与铝基体之间具有冶金结合特点,结合强度高。熔覆层的厚度达到1~3mm,组织非常细小,熔覆层的硬度高、耐磨性好,并具有较强的承载能力,从而避免了软基体与强化层之间应变不协调而产生裂纹。另外,在钛合金、铝合金表面熔覆高性能的陶瓷涂层,材料的耐磨性、耐高温性能等可以得到大幅度提高。

激光熔覆获得热障涂层

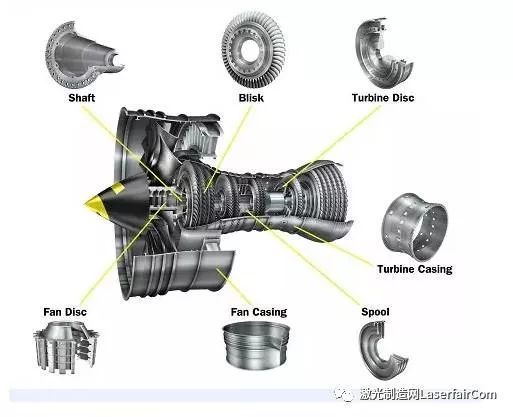

近年来,航空发动机燃气涡轮机向高流量比、高推重比、高进口温度的方向发展,燃烧室的燃气温度和燃气压力不断提高,例如军用飞机发动机涡轮前温度已达1800℃,燃烧室温度达到2000℃~2200℃,这样高的温度已超过现有高温合金的熔点。除了改进冷却技术外,在高温合金热端部件表面制备热障涂层(Thermal Bamer Coating,TBCs)也是很有效的手段,它可达到1700℃或更高的隔热效果,以满足高性能航空发动机降低温度梯度、热诱导应力和基体材料服役稳定性的要求。20世纪70年代陶瓷热障涂层(TBCs)被成功用于J-75型燃气轮机叶片,世界各国投入巨资对其从材料到制备工艺展开了深入的研究。

20世纪80年代以来,在材料表面激光熔覆陶瓷层获得了致密的柱体晶组织,提高了应变容限;致密、均匀的激光重熔组织以及较低的气孔率可降低粘结层的氧化率,阻止腐蚀介质的渗透。可利用大功率激光器直接辐射陶瓷或金属粉末,将其熔化后在金属表面形成冶金结合,得到垂直于表面的柱状晶组织。由于熔覆层凝固的次序由表到里,表层组织相对细小,这样的结构有利于缓和热应力,例如用激光熔敷方法得到了8%(质量分数)氧化钇部分稳定氧化锆(YPSZ)热障涂层。也可将混合均匀的粉末置于基体上,利用大功率激光器辐射混合粉末,通过调节激光功率、光斑尺寸和扫描速度使粉末熔化良好、形成熔池,在此基础上进一步通过改变成分向熔池中不断加入合金粉末,重复上述过程,即可获得梯度涂层。

关键部件表面通过激光熔覆超耐磨抗蚀合金,可以在零部件表面不变形的情况下提高零部件的使用寿命、缩短制造周期。激光熔覆生产的热障涂层有良好的隔热效果,可以满足高性能航空发动机降低温度梯度、热诱导应力和基体材料服役稳定的要求。

来源:热喷涂与再制造