铸铁件的最终性能,主要决定于其在凝固过程中形成的组织,例如:灰铸铁的热性能就受其组织中石墨的形态、尺寸和数量的影响,力学性能则取决于初生奥氏体枝晶的数量、石墨的形态和共晶团的尺寸;球墨铸铁的力学性能则取决于石墨球的数量、形态,以及基体组织的特点。

灰铸铁、球墨铸铁的凝固过程包括:初生相(奥氏体、石墨)的析出,共晶转变和剩余残液的凝固。

共晶转变的末期,共晶晶粒与共晶晶粒之间、共晶晶粒与初生奥氏体枝晶之间互相衔接,剩余的低熔点残液处于晶粒之间的晶界部位,最后凝固。这种残液在铸铁中所占的体积分数虽然很小,但是,其中富集了多种偏析元素和夹杂物,它的凝固状态可以使铸铁件中产生多种晶界缺陷,如磷共晶、晶界碳化物、晶界非金属夹杂物、畸形石墨、晶间缩松等,对铸件质量的影响很大。生产过程中影响剩余残液性质的因素也很多,诸如:铸铁化学成分的选定,熔炼用各种原材料的质量,熔炼过程的控制,铁液的后处理工艺等等。因此,要讨论剩余残液的凝固,决不是一两个段落所能说得清楚的,这里只能暂且按下不说了。

到目前为止,我们对铸铁凝固过程的认识仍然是不够充分的,很有必要进一步的探索和研究。

铸铁凝固过程中的生核

铸铁是一种碳含量比较高的Fe-C合金,除碳以外,还含有多种其他合金元素。一般低合金铸铁中的碳,可以以石墨或Fe3C的形态析出。

高温的铁液中,石墨的自由能比Fe3C低得多,较易于直接自铁液中析出。当然,铸铁中的碳也可自固态的奥氏体中脱溶析出。从热力学方面的分析看来,‘Fe-石墨’系二元相图是稳定的平衡状态,所以称之为Fe-C合金的稳定系。相对而言,Fe-Fe3C二元相图就是Fe-C合金的介稳定系。

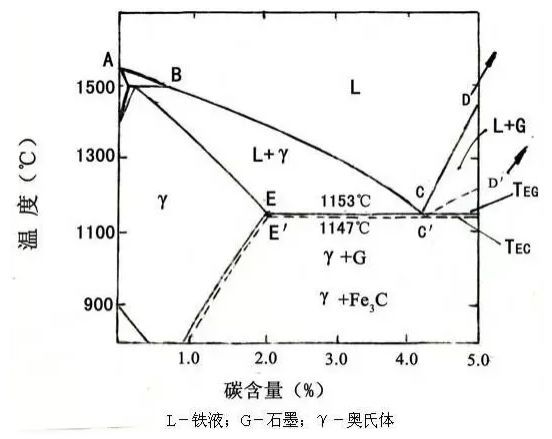

要了解铸铁的凝固过程,当然要参照Fe-C合金相图。通常我们看到的书籍中,Fe-C二元合金相图,一般都用虚线表示稳定系(Fe-石墨),实线表示介稳定系(Fe-Fe3C)。近年来,有人提出:Fe-C合金相图中,用实线表示稳定系(Fe-石墨)、用虚线表示介稳定系(Fe-Fe3C),可能更为贴切。

这篇短文,只涉及常用的灰铸铁和球墨铸铁的凝固,最关心的是石墨的析出,希望铸铁在凝固过程中不析出Fe3C,所以图1中以实线表示稳定系。

图1 简略的Fe-C合金相图(凝固部分)

均匀的液相中结晶析出固相(均质生核),晶核的形成需要很大的表面能。对纯金属而言,在金属液中均质生核,一般都需要将其过冷到其熔点100℃以下。以这种生核方式结晶、凝固,在实验室中也许能够做到,在生产条件下,不可能实现这种结晶、凝固的机制。

实际上,各种铸造合金的结晶、凝固过程,都起始于异质晶核。一般说来,如果晶核的晶格与凝固体晶格的适配性好,合金液在很小的过冷度下就可以开始结晶、凝固。

1、灰铸铁、球墨铸铁中硅的作用

单纯的Fe-C合金,图1中涉及的一些临界点的温度、碳含量见表1。

在平衡条件下,稳定系的共晶温度TEG(1153℃),只比介稳定系的共晶温度TEC(1147℃)高6℃。铸铁的凝固过程中,冷却速率略高一点、过冷度略大一点,就会按介稳定系转变。实际生产条件下,铸铁凝固时冷却速率都比较高、过冷度较大,如果是单纯的Fe-C合金,很容易出现白口。对于生产灰铸铁和球墨铸铁铸件而言,凝固过程中碳不能以Fe3C的形态析出,必须使其按稳定系转变,因而,加入合金元素,扩大TEG和TEC之间的温度差,是至关重要的。

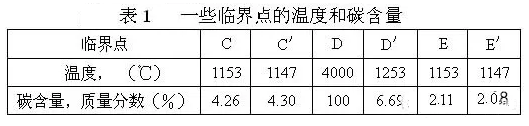

Fe-C合金中加入硅,可以提高稳定系的共晶温度,不过这种作用不太明显,但是,硅却可以使介稳定系的共晶温度显著降低,从而扩大TEG和TEC之间的温度差。硅的这种作用参见图2。

图2 Fe-C合金中硅含量对共晶温度的影响

因此,在灰铸铁和球墨铸铁中,硅都是不可或缺的重要合金元素,能促使碳以石墨的形态析出,有效地抑制Fe3C的形成。

在实际生产条件下,还有很多影响铸铁凝固过程的因素,如:铸铁中含有多种合金元素,不是单纯的Fe-C合金;铸件的冷却速率一般都比较高,与平衡状态差别很大;铁液中含有大量微细的非金属夹杂物,凝固过程中结晶、生核的条件复杂。为了确保铸件的质量,最好是经常研究由热分析得到冷却曲线,从而掌握本单位具体条件下铁液的实际凝固特性。

2、单向性生核

金属-非金属体系的凝固过程中,非金属物质可以是金属凝固的核心,而金属不可能是非金属物质凝固的核心,这就是所谓的单向性生核(One way nucleation)。

铸铁的组织,主要是由金属基体和和碳质组分(石墨 和/或 碳化物)构成的。除各种白口铸铁外,铸铁中都含有游离的石墨。石墨可以是奥氏体析出的核心,而奥氏体则不可能是石墨析出的核心。

同样,Al-Si合金的共晶凝固过程中, Si可以是Al析出的核心,Al不可能是Si析出的核心。

过共晶铸铁析出初生石墨时,亚共晶铸铁共晶转变时,都是先析出石墨,然后以石墨为核心析出奥氏体。为了更好地控制铸铁的组织,使铁液中含有大量与石墨晶格匹配度好的晶核是至关重要的。

3、石墨晶核和异质晶核

金属液的结晶、凝固难以实现均质生核,从铸铁液中析出石墨的情况又是如何呢?考虑到石墨的熔点远高于铁,如果铁液中残留有微细石墨,实现均质生核,当然是十分理想的,但是,由于以下的原因,至今还不能认同这种方式的可行性。

碳在铁液中的溶解度很高,很难控制铁液中残留石墨微粒的数量和尺寸,因而也就难以控制铸铁的组织和冶金质量。

熔炼灰铸铁时,如果铁液中残留的微粒石墨的尺寸稍大一些,非常有利于石墨以其为依托而析出,就会导致组织中出现粗大的‘C型石墨’。感应电炉熔炼灰铸铁时,由于没有冲天炉中那样的高温过热带,粒度较大的石墨就不易完全溶入铁液,就易于导致组织中出现‘C型石墨’,例如,炉料中配用大量生铁锭块(超过15%),往往就出现这种情况。

也有人提出过石墨化生核的设想:液态铁溶解碳的能力比固态铁强得多,铁液凝固时会发生碳溶解度的骤降,如果能自行析出石墨晶核,当然非常有利于石墨的析出。但是,许多实验、研究工作表明:铸铁中由石墨化自行产生晶核,大致需要250℃的过冷度,远低于Fe-C平衡图中的亚稳定平衡温度。在这种条件下结晶、凝固,只能产生碳化物,不可能析出石墨。铸铁中,石墨的生核,也必须借助于异质生核。

早期,有人在用于灰铸铁的孕育剂中配加粉状晶态石墨,现在采用这种方式的已经很少见到。

为了进一步提高冶金质量,无论灰铸铁或球墨铸铁,预处理(Preconditioning)工艺的应用都日益增多,所用的预处理剂一般是碳化硅,也可以是晶态石墨。关于晶态石墨作用的机制,尚有待进一步的探讨。

铸铁中的初生奥氏体枝晶

出于力学性能方面的考虑,灰铸铁一般都是亚共晶成分,凝固组织中当然会有初生奥氏体枝晶。在要求铸铁具有特殊性能的情况下(如要求热导率高、减震性能好等),接近共晶、过共晶成分的灰铸铁也有应用,但需求量很少。

以往,对于灰铸铁凝固过程的研究,大都着重于石墨的形成及其特性、共晶团的数量和共析组织等方面,对初生奥氏体枝晶的作用注意较少。实际上,初生奥氏体枝晶在灰铸铁的作用有些像混凝土中的钢筋,对铸铁力学性能的影响并不小。

球墨铸铁大多数是共晶或微过共晶成分,按照平衡相图考虑,是不会有初生奥氏体的,因而,在球墨铸铁的研究方面,多着重于石墨和基体组织,对初生奥氏体的探讨比灰铸铁还要少些。但是,在工业生产的条件下,球墨铸铁的凝固是在非平衡条件下进行的,在共晶转变之前也都有初生奥氏体枝晶析出,其作用也不可忽视。

1、初生奥氏体枝晶的析出

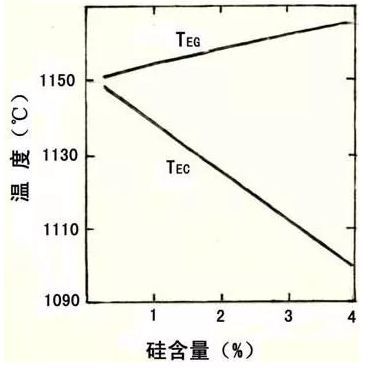

工业用的各种铸铁,由于在非平衡条件下的凝固,即使碳当量高达4.7%,铸造组织中仍然有一定量的初生奥氏体,这里,就不同共晶度的铸铁作简单的分析,参见图3。

图3 亚共晶、过共晶铸铁中初生奥氏体的析出

(1)亚共晶铸铁

碳当量为Fe亚的亚共晶铁液,冷却到液相线BC以下,就开始析出低碳初生奥氏体枝晶,液相中碳当量随之沿BC线逐渐增高。

冷却到温度T1,由于已逐渐析出初生奥氏体枝晶,液相中的碳含量增高到C1。

冷却到共晶温度TEG,液相中的碳含量为共晶碳含量C,由于并非处于平衡状态,而且铁液中没有石墨作为共晶奥氏体析出的依托,不可能在此温度下发生共晶转变。

冷却到共晶温度TEG以下某一温度T2时,液相中的碳含量已经沿BC的延长线增高到C2,为过共晶成分,石墨异质生核、结晶析出。石墨析出后,液相中的碳当量降低到共晶成分附近,奥氏体以石墨为核心结晶析出,发生共晶转变。

(2)过共晶铸铁

碳当量为F过的过共晶铁液,冷却到CD线以下,开始析出初生石墨,未凝的液相中碳当量沿DC线逐渐降低。

冷却到温度T1时,由于已逐渐析出初生石墨,液相中的碳当量降低到C1',在碳当量仍然高于共晶成分C的条件下,不析出奥氏体。

冷却到共晶温度TEG,液相中的碳当量为共晶碳含量C,由于并非处于平衡状态,不析出奥氏体,也不可能发生共晶转变。

冷却到共晶温度TEG以下某一温度T2时,液相中的碳含量已经沿DC的延长线降低到C2',为亚共晶成分,析出初生奥氏体枝晶。由于初生奥氏体的析出,液相中的碳当量回归到共晶成分附近,奥氏体以石墨为核心结晶析出,发生共晶转变。

(3)共晶铸铁

在非平衡状态下,即使是碳当量为共晶成分的铁液,冷却到共晶温度TEG,也不可能立即发生共晶转变。

冷却到TEG温度以下,初生奥氏体枝晶生核、析出。由于铁液中单向性生核,石墨不可能依托奥氏体析出。液相中碳当量提高后,石墨借助于异质生核结晶析出,液相中的碳当量回归到共晶成分附近,奥氏体以石墨为核心结晶析出,发生共晶转变。

2、初生奥氏体枝晶的形态

奥氏体的晶格是面心正立方,直接自铁液中生核、成长时,只有按原子密排面(111)生长,表面能最小,形成八面体晶体,析出的奥氏体才稳定。然后,因为晶体的棱角前沿铁液中溶质的浓度梯度大,易于扩散,棱角的成长速度比平面大,就形成了一次枝晶,又在此基础上长出二次枝晶,进而长出三次枝晶,因而,通常都称之为奥氏体枝晶。

实际生产中的铸铁,由于铁液中各部位温度的差异、成分的偏析以及热流的影响,初生奥氏体枝晶可以成长为柱状晶,也可以是等轴晶。柱状晶在铸型壁上生核,向热流的反方向长大。等轴晶铁液中生核,向热流的方向长大。

铸铁中的奥氏体枝晶还具有不完整、不对称的特征,各个枝晶、一个枝的各部位,生长的状况都有差别。此外,也有在热流作用下破损、缺失的部位。

表述奥氏体枝晶特点的主要参数是:二次枝晶的间距,枝晶的平均长度,枝晶的数量和方向性。

3、初生奥氏体枝晶对铸铁性能的影响

对于灰铸铁,初生奥氏体枝晶的数量是影响力学性能的重要因素,铸铁组织中枝晶所占的体积分数提高,铸铁的强度随之提高,交错、接搭的枝晶尤为有益。

对球墨铸铁,初生奥氏体枝晶的数量和枝晶间距,对石墨球的形态、尺寸和分布状况都有重要的影响。例如:枝晶间距大,枝晶间就可以有较大的石墨球;枝晶间距小,就只能产生小石墨球,因为一部分石墨球是在枝晶间的铁液中析出的。因此,为了更好地控制球墨铸铁的质量,控制初生奥氏体的数量和形态也是很有必要的。

4、对初生奥氏体枝晶的控制

影响铸铁中初生奥氏体枝晶数量和形态的因素很多,如:原铁液的化学成分、温度,铁液在铸型中的冷却速度、过冷度,孕育处理的作用等等。

铸铁的碳当量是影响初生奥氏体枝晶数量的重要因素。碳当量提高,奥氏体枝晶数量减少。在碳当量相同的条件下,提高硅碳比(提高硅含量、相应地降低碳含量),初生奥氏体枝晶的数量显著增加。

原铁液的温度、铁液在高温下保持的时间、浇注后的冷却速度、凝固过程中的过冷度等工艺因素,都会影响初生奥氏体的数量和形态,但是,在生产条件下,这些参数往往决定于多种工艺要求,由改变这些参数来控制初生奥氏体枝晶的自由度不大。

近十多年来,对初生奥氏体枝晶的研究逐渐加强了,孕育处理对初生奥氏体枝晶的影响也日益受到了关注。

基于单向性生核的观点,过共晶铸铁中析出的初生石墨,当然可以作为初生奥氏体枝晶析出的异质晶核,实际情况也是如此。亚共晶铸铁中,加入晶态石墨粉,应该可以作为奥氏体枝晶析出的异质晶核,但是,微细的石墨粉很容易溶于铁液,其作用很难控制稳定。

加入纯铁粉,作为奥氏体枝晶析出的均质晶核,应该是最有效的,问题是纯铁粉很容易熔入铁液,难以控制。

日本有研究工作表明,铁液中加入微细的粉状α-石英或α-方石英,初生奥氏体枝晶都易于生核、析出。

目前,铸造行业中广泛应用的孕育处理工艺,大都着眼于影响铸铁共晶转变时石墨的生核。如何加以改进,使我们通过孕育处理,既能控制共晶转变,又能控制初生奥氏体的析出,是一项值得认真研究的课题。

到目前为止,我们对初生奥氏体的认知还很不够,控制的自由度当然也就不大。对初生奥氏体研究较少的一个原因是:铸铁中,初生奥氏体枝晶和共晶奥氏体发生共析转变后,用常规的金相观察,不易分辨。

了解初始凝固的组织,早期采用较广的方法是液淬,近年来多采用在试样凝固后自高温直接等温淬火的方法。但是,生产企业所进行的工艺研究工作,大都不便采用这两种方法。大连理工大学周继扬教授提出的“彩色金相技术”,可以用常规的金相手段显示铸铁的凝固组织,对于研究初生奥氏体枝晶,可能是非常适用的。

铸铁的共晶转变和生核

灰铸铁和球墨铸铁都是共晶型Fe-C合金,共晶转变是凝固过程中最重要的环节。

虽然亚共晶铸铁、共晶铸铁和过共晶铸铁中都有初生奥氏体析出,但是,共晶转变时并不依托奥氏体生核、结晶,而是在初生奥氏体枝晶间具有共晶成分的铁液中单独由石墨生核开始。

灰铸铁和球墨铸铁,共晶转变形成的组织,都是由石墨和奥氏体共同形成的共生晶体,但形成的方式有所不同。

促进铸铁中石墨的析出,基本上都借助于异质生核的方式。析出石墨所依托的异质晶核,基本组成物质是多种氧化物、多种硫化物和多种硅酸盐等非金属夹杂物。由于各种铸铁的成分不同,经历的处理方式也不一样,石墨晶核的实际构成当然也不尽相同。

根据近年来一些工业国家在这方面所作的大量研究工作,目前已经形成的共识大致是这样:

1、灰铸铁的共晶转变

通常所谓的‘共晶转变’,所指的是:一定成分的液态合金,在一定的温度下,结晶出两种(二元合金)或两种以上(多元合金)固相,而且还具有液相与析出的各种固相共存的特点。

就Fe-C合金的稳定系而言,共晶转变时析出石墨和奥氏体两种固相,石墨和奥氏体共生,而且,在转变过程中石墨、奥氏体和液相三相共存,直至共晶转变结束。

灰铸铁共晶转变的领先相是石墨,石墨析出后,奥氏体在石墨的分枝间析出,然后二者共同长大,形成一个有点近于球形的协同结晶、长大的共生晶体。共生晶体与液相接触的前沿是参差不齐的,石墨片的尖端始终都突出在共生晶体的外面,伸向液相中,保持领先在液相中生长、分枝的态势,共晶转变的过程参见图4。

图4 灰铸铁共晶转变过程的示意图

灰铸铁共晶转变过程中,石墨和奥氏体是共生的,而且有石墨、奥氏体和液相三相共存的特点,具有共晶转变的特征。即使如此,由于转变过程中石墨处于领先的地位,石墨和奥氏体的协同生长不那么紧密,共生晶体的界面参差不齐,也有人认为灰铸铁的共晶转变应该算是‘非正常的共晶转变’。

灰铸铁中,石墨和奥氏体构成的共生晶体通常称之为“共晶团”。共晶团与共晶团以及共晶团与初生奥氏体,共同长大到互相衔接、液相消失,共晶转变的过程即告结束。

2、灰铸铁中石墨的晶核

灰铸铁中析出石墨所依托的异质晶核,其生核的过程可分为两个阶段。

第一阶段: 一些强脱氧元素在铁液中形成微细氧化物,其中以Al和Si为主,还包括Mn、Ti、Zr等,作为晶核的核心。

第二阶段:在微细氧化物上形成(Mn、x)S 系硫化物的外层,这才是石墨析出的异质晶核,其尺寸<5μm,一般为0.4~2.0μm。

铸铁不进行孕育处理时,(Mn、x)S中的 x主要是Fe,硫化物中含有的Ca、Al、Ti等元素很少,这种(Mn、x)S与石墨晶格的适配度不太好,促进石墨析出的作用较差。

铸铁经孕育处理后,x包括Ca、Al、Ti、Sr和RE等元素,这种硫化物与石墨晶格的适配度较好,颗粒也较小,比较适合于石墨生核。如果孕育处理得当,还可以在(Mn、x)S硫化物表面上形成形成一薄层复合的硅酸盐,进一步改善其与石墨晶格的适配度。

由此可见,为了是孕育处理的效果良好,灰铸铁原铁液中应保有一定的氧、硫含量。一般说来,硫含量不宜低于0.06%;氧含量宜在0,003%左右。

通常都认为,Al在灰铸铁中没有孕育的作用。而且,如果灰铸铁中的Al含量在0.02%以上,铁液的表面张力降低,采用粘土湿砂型铸造工艺时,铸件易于产生针孔缺陷,这已经是铸造行业的共识。因此,通常都希望铸铁中的Al含量低一些,或者对Al含量不很在意。

实际上,在灰铸铁中,Al对石墨的析出和成长有重要的作用,可以使共晶转变的过冷度降低,共晶团数增加,且有利于A型石墨的形成。通常,宜将Al含量控制在0.005~0.01%之间。保持这样的Al含量,既可以有上述正面作用,又不至于诱发针孔缺陷。

因此,孕育剂中有一定的Ca、Al含量,是至关重要的。

3、球墨铸铁的共晶转变

球墨铸铁的共晶转变,虽然也是先析出石墨,随即析出奥氏体,但是,石墨在共晶凝固过程中的主导作用不如灰铸铁中那样明显,石墨球与奥氏体也不像灰铸铁中那样,在共同与液相接触的条件下共生、共长。

球墨铸铁的共晶转变过程中,石墨球自接近共晶成分的液相中生核,而且有一个长大的过程。石墨球长大到一定的尺寸,周围的液相中的碳当量很低,从而奥氏体在石墨的表面上生核、长大,逐渐形成一个包围石墨球的‘晕圈’,阻断了石墨与液相的接触。石墨的长大只能由石墨-奥氏体界面处铁原子向外扩散、碳原子通过奥氏体晕圈向石墨扩散,长大的速度比灰铸铁中的石墨片低得多。

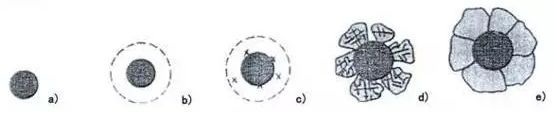

由于石墨球脱离了与液相的接触,不具备与奥氏体协同生长的条件,不能是说是正常的共晶转变,而球墨铸铁又是在共晶温度附近由液相析出石墨和奥氏体,所以,通常都将其称之为“离异共晶(Divorced eutectic)”,其共晶转变的过程参见图5。

图5 球墨铸铁共晶转变过程的示意图

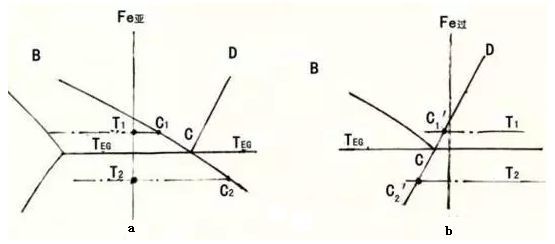

大连理工大学的周继扬教授,用彩色金相技术,对球墨铸铁的离异共晶进行过系统的研究,提出了另一种观点,认为:石墨和奥氏体可以自液相中于不同的位置、在不同的时间分别析出,因而,球墨铸铁的共晶转变可能有多种形态。

共晶转变时,奥氏体可以在石墨球界面上生核、长大,也可以在石墨球的界面外依托其它的异质晶核生核、长大。

有一个石墨球和奥氏体组成的共晶晶粒,也有包围几个石墨球的奥氏体晶粒。

更多的是,共晶石墨球的外围有多个奥氏体晶粒生核、长大,最后形成包围石墨球的‘晕圈’,这种情况如图6所示。

图6 石墨球外围奥氏体晕圈的形成过程

a)石墨球生核、长大;

b)石墨球外围的贫碳区;

c)奥氏体在石墨球表面或外方生核;

d)奥氏体长成枝晶;

e)形成封闭的晕圈

4、球墨铸铁中石墨的晶核

球墨铸铁的处理方式不同于灰铸铁,其中,析出石墨所依托的异质晶核也就不同于灰铸铁。

经球化处理的铁液纯净度高,其中的硫、氧含量显著降低。从热力学能位的角度看来,一些元素的硫化物比氧化物稳定,因而先形成MgS、CaS和MnS等硫化物,作为晶核的核心。

然后,在微细的硫化物上形成多种氧化物,这些氧化物又与SiO2作用,形成复合的硅酸盐外层,与石墨晶格的匹配度较好,这就是球状石墨析出的异质晶核。

关于球墨铸铁的石墨化生核,应该注意以下几点:

由于经强烈的处理后铁液的纯净度高,异质晶核的数量减少,所需孕育剂的用量比灰铸铁多;

一般都要求原铁液中的硫含量尽量地低,但是,从石墨化生核方面考虑,不宜太低,尤其不宜时高、时低,最好保持在0.005~0.015%之间;

原铁液仍然应该有一定的氧含量。

基于这样的认识,就会想到:如果原铁液经球化处理后用含硫、氧的孕育剂进行孕育处理,应该有很好的效果。这种设想,已在十多年前由欧洲同行的研究工作确认,采用含硫、氧的孕育剂,可以使球化率提高、石墨球数量增多、石墨球尺寸减小,因而可以从多方面提高球墨铸铁件的质量。

文章来源:铸造论坛

杜伦斯涂料是英国的知名品牌,始建于1863年,深耕中国铸造市场20年。主营铸造涂料包括:砂型铸造、消失模铸造、离心铸造、流槽涂料、V法铸造和金属型铸造,广泛应用于发动机制造、风电设备、机床和离心铸管等领域。销售部13920978712