连续弯梁桥广泛应用于城市立交桥的匝道桥当中。在运营过程中,弯梁桥的上部梁体结构在恒活荷载、温度循环、混凝土收缩徐变等因素作用下,普遍会产生两类病害,即内支座脱空和梁体向外侧的爬移。由于支座脱空及支座位置改变,会导致弯梁桥实际结构的受力情况与设计时采用的计算图示存在偏差,严重的甚至会影响行车、行人安全,因此进行支座更换是非常必要的。

连续弯梁桥支座的病害

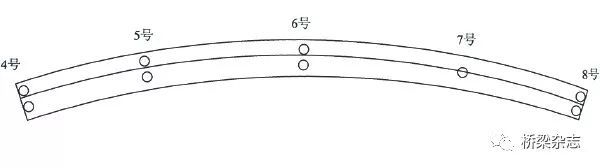

某城市立交匝道桥为一联四跨连续弯梁结构,其平面布置如图1所示。跨径布置为27.5m+34m+34m+27.5m,总桥长123m,平面呈圆曲线,半径190m,桥宽8m,车行道净宽7m,桥面横坡为单面坡,标准断面为1.5%。主梁采用预应力钢筋混凝土结构,横截面为单箱单室断面:箱顶宽8.0m,箱底宽2.3m,标准梁高1.835m。在Ⅰ4、Ⅰ5、Ⅰ6、Ⅰ8号桥墩处,均设置内外侧抗扭双支座,两支座中心距0.9m;7号墩处采用门架结构墩柱,设置单支座。各墩柱处支座形式分别为:Ⅰ4号、Ⅰ8号为GJZF4 40 X 60 X 6.9;Ⅰ5号为TXJ Z- ( 700) DX;Ⅰ6号为TXJ Z- ( 800) DX;Ⅰ7号为TX.J Z- (900) DX。

图1 某匝道桥4-8号轴部分平面布置图

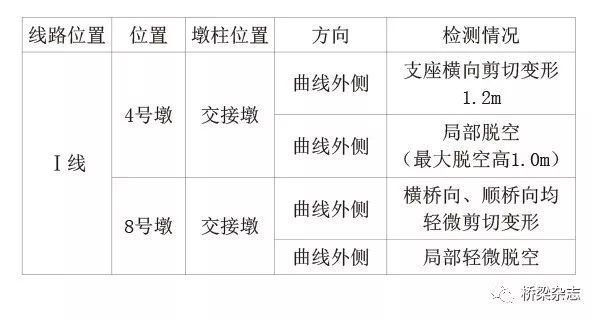

此匝道桥运营近10年后,由于一些原因,支座出现一些病害。经专业机构检测,支座病害主要表现为曲线内侧支座脱空和曲线外侧支座剪切变形,详细病害情况见表1。虽然该弯梁桥上部结构在恒载作用下,仍然处于稳定状态,但是支座脱空和支座纵横向剪切变形促使梁体产生扭转变形和不均匀沉降,使箱梁体的受力更加不利。同时,由于支座纵横向变形加大,使得4号、8号墩四氟乙烯滑板式橡胶支座不能自由滑动。因此,在可以预见的活载作用下,支座变形将更严重,直接影响箱梁主体结构及行车安全,不能满足原来设计的要求,需要对脱空和变形的支座进行更换,即应当顶升Ⅰ4号、Ⅰ8号墩处梁体。

表1 支座检测情况统计表

弯梁桥由于受到曲率半径的影响,在任一箱梁横截面内弯矩与扭矩耦合,其顶升难度要比相同情况下的直线桥大。弯梁桥在顶升过程中,梁体的扭转和侧向位移可能会引起其他墩柱处支座的横向受力不平衡,从而导致箱梁结构受力不符合预定要求,甚至会发生内支座完全脱空,梁体出现失稳现象。国内外支座顶升更换施工控制研究多集中于直线梁桥,对连续弯梁桥的顶升施工控制方法很少分析,进而导致在进行弯桥的顶升作业时,往往缺少规范、有效的理论指导。因此,进行连续弯梁桥支座顶升更换研究非常重要。

局部顶升施工的原则及方法

在Ⅰ4号、Ⅰ8号墩处箱梁局部顶升施工过程中,本联箱梁始终都有可能会发生失稳,因此在顶升施工作业前,需要确定合理的顶升施工方案以保证施工过程符合预期,同时采取结构位移和截面应力进行双控。本次顶升作业在考虑弯梁桥实际受力特点后,确立如下顶升施工控制原则:各控制截面应力不能超过规范要求;顶升过程中,内外侧梁体位移应当保持一致;局部顶升施工前后全桥结构内力变化幅度较小。

为达到上述顶升施工控制原则的要求,对本次顶升作业进行了以下工作:1.顶升施工仿真分析。根据设计图纸的施工步骤要求,确定各顶升工况,并分别进行有限元分析,建模时尽可能与顶升施工保持一致,从而得出顶升过程中,结构的内力和变形的理论值。2.控制截面的应力和位移监测。根据顶升施工仿真分析得出的数据,确定顶升施工控制截面,在顶升过程中,对控制截面实行应力和位移双控。

局部顶升施工仿真分析

有限元模型建立

1.荷载模拟

由于桥梁顶升时实行交通管制,因此建立有限元模型时,主要考虑结构自重。

①箱梁

C50混凝土工程量:601.19m³

考虑钢筋影响,重度取26kN/m³

整联箱梁总长度:27.5十34+34+27.52=123m。

箱梁=601.19X26÷123=127.08kN/m

②二期铺装

二期铺装为9cm沥青混凝土铺装+防水层+7cmC30混凝土。

二期总厚16cm,桥面宽为8m,二期重度取25kN/m3。

二期铺装=0.16×8×25=32kN/m。

③护栏

单侧护栏混凝土面积约为0.5m2,每延米箱梁长度上护栏重度=2×0.5×26=26kN/m。

考虑护栏上方钢管及钢附件质量,每延米箱梁长度上护栏的重度取为30kN/m。

综合①②③项,恒荷载=127.08+32+30=189.08kN/m。

2.建立模型

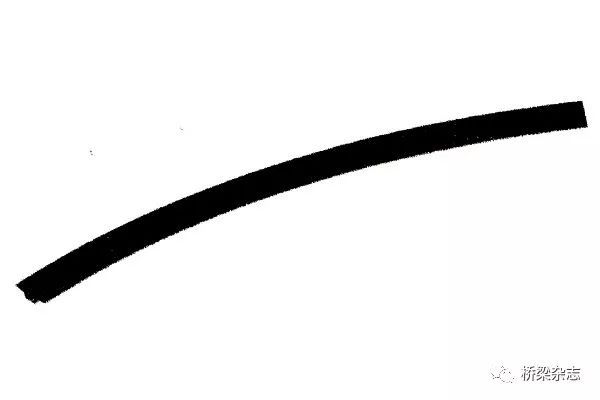

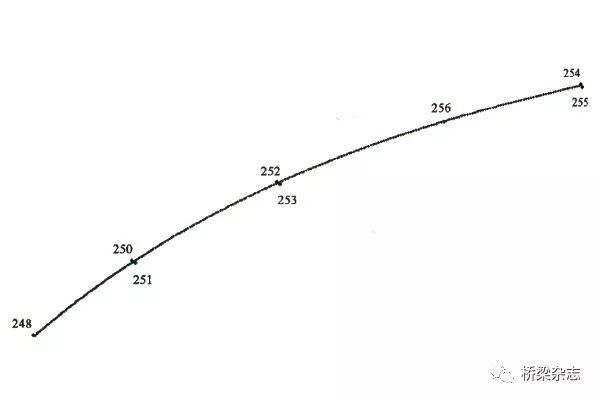

采用大型有限元分析软件Midas/Civil对该联弯梁桥进行模拟,曲线半径为R=190m,支座位置均精确模拟(14墩内支座局部脱空较为严重,因此只模拟其外侧支座),并建立相应的支座节点局部坐标系。本联弯梁桥建模后模型示意图见图2,有限元骨架模型见图3。

图2 有限元模型示意图

图3 有限元骨架模型示意图

顶升施工方案

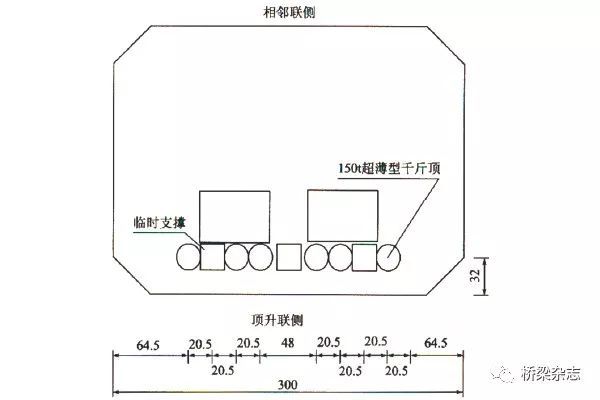

利用超薄千斤顶顶升主梁进行支座更换,单个千斤顶的顶升力为150t,在两个支座靠近顶升联内侧各布置6个千斤顶;使用的临时辅助支撑至少能够承受200t的竖向力,外径不大于25cm,且具有可靠的稳定性。千斤顶的中心线应与上垫钢板的中心线重合。千斤顶布置方案如图4所示。

图4 千斤顶布置方案(尺寸单位:cm)

顶升施工步骤

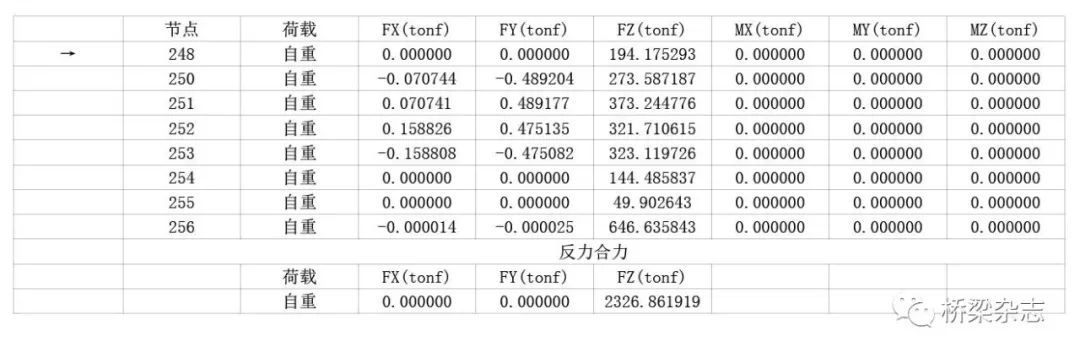

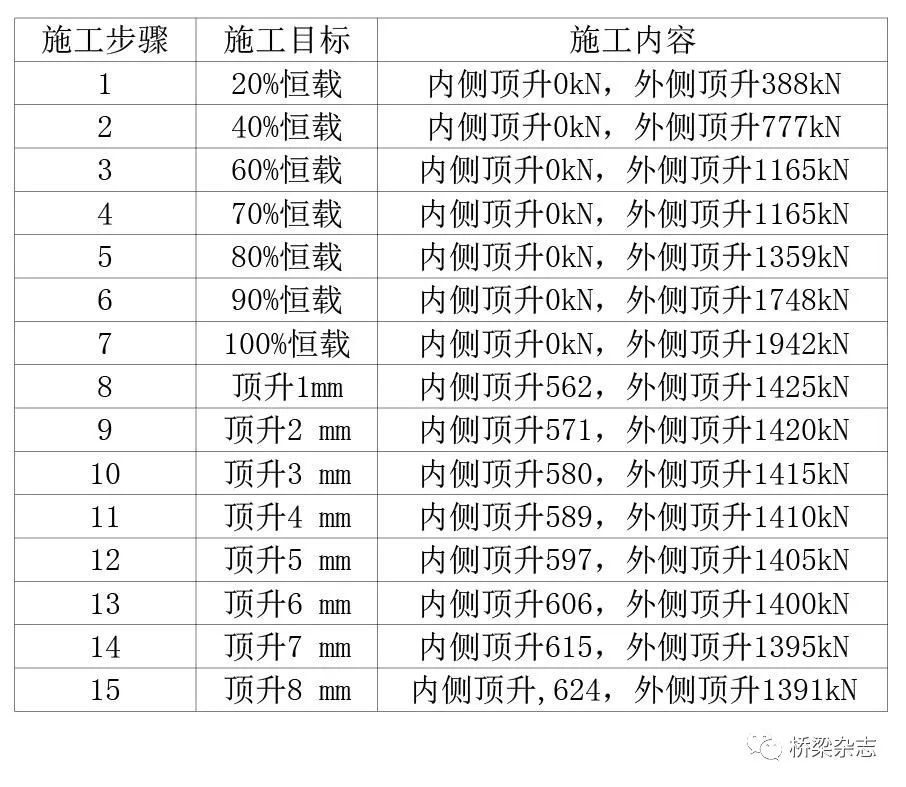

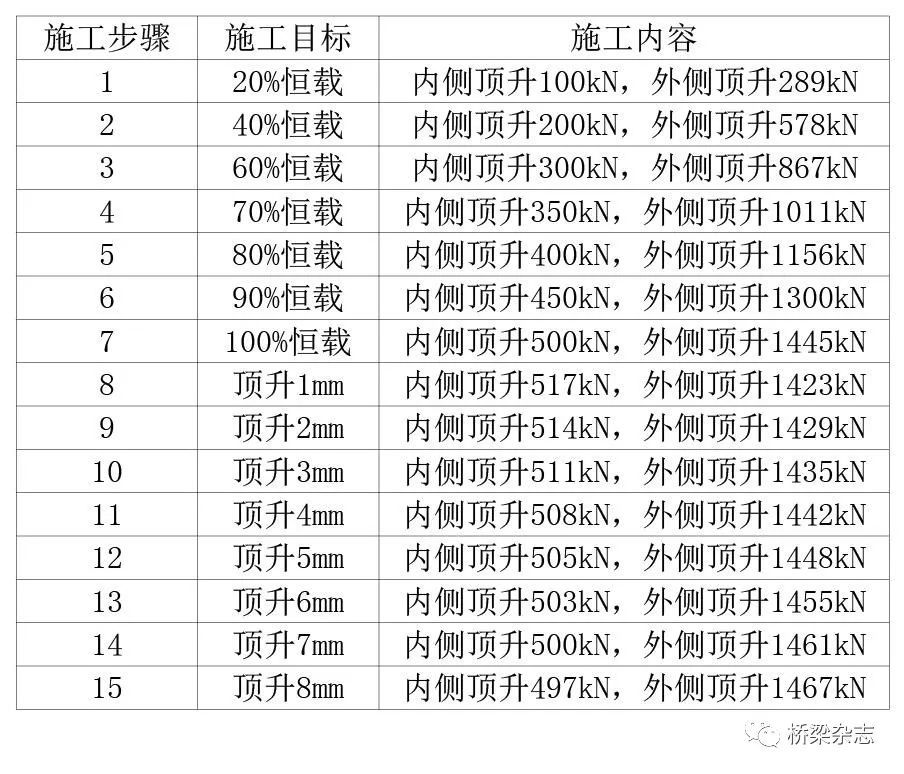

由于顶升时,梁体内外侧顶升高度需尽量保持一致,建模时在4号、8号箱梁处分别增加横桥向虚拟刚梁,并采用未知荷载系数法,得到顶升时应当施加的顶升力。同时,由于顶升作业施工时该匝道桥断交施工,故不考虑汽车等活载,仅施加前文中的统计荷载。自重作用下支反力计算结果如表2所示,确定的顶升施工步骤见表3和表4。

表2 自重作用下支反力计算结果

表3 4号墩顶升施工步骤

表4 8号墩顶升施工步骤

顶升监控方案

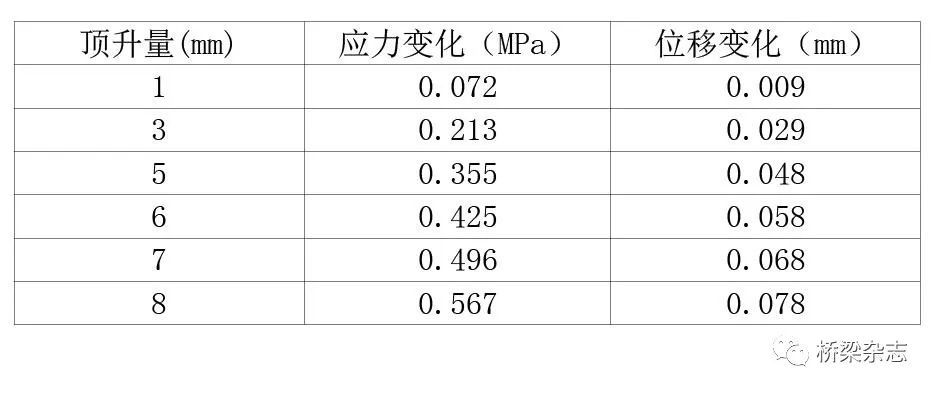

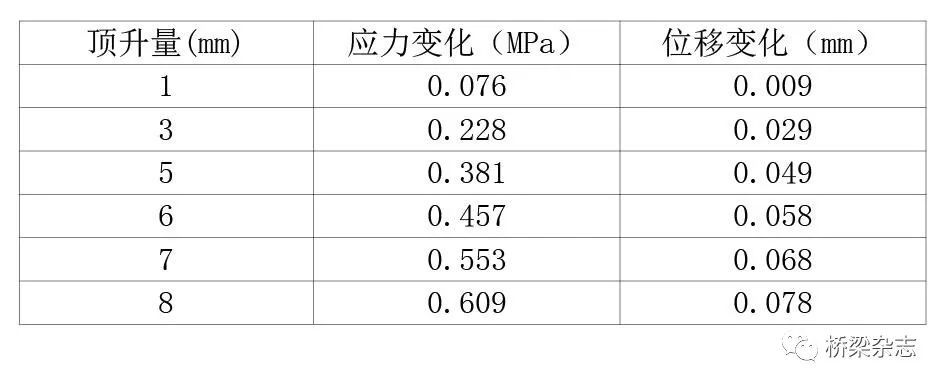

结合外观检查的结果综合考虑,选择第1、4跨为试验跨,选择5号墩顶最大负弯矩截面、7号墩顶最大负弯矩截面为控制截面。根据《某匝道桥1线维修讯罚T—程施工图》(2014 -07)要求,4号、8号墩分别顶升,顶升量最大不超过6mm。控制截面的应力和位移变化控制量见表5、表6。

表5 4号墩顶升时5号墩应力和位移变化控制量

表6 8号墩顶升时7号墩应力和位移变化控制量

PLC同步顶升系统施工步骤

PLC同步顶升系统施工过程可分为顶升系统安装、荷载顶升——贴合、位移同步顶升、支座更换、位移同步下降。

1.顶升系统安装。在各支座旁安装千斤顶,在千斤顶着力点附近安装位移传感器,进行系统的液压和电气连接进行试顶升,确保系统正常工作。

2.荷载顶升——贴合。设定目标压力为3~5MPa,监控主机下达荷载顶升指令,系统自动给所有千斤顶加压到目标压力,实现千斤顶和梁底板的紧密贴合,此阶段梁体位移无变化。荷载顶升完成后将所有顶升点当前位移清零。

3.位移同步顶升。整个梁体的顶升过程分为多次顶升来完成,每次顶升高度为l~2mm,设定目标顶升高度,监控主机下达位移顶升指令,系统自动将梁体同步顶升到目标高度。每一阶段需要稳压,此时注意观测梁体有无异常情况,若无异常则进行下一次顶升。当梁体被顶升至可以进行支座更换作业高度时停止顶升,进行千斤顶保压。

4.支座更换。拆除原有支座,安装新支座。

5.位移同步下降。整个梁体降落过程需分为多次下降来完成,每次下降高度为1~3mm。设定目标下降高度,监控主机下达位移下降指令,系统自动将梁体同步降落到目标高度:这个过程中,需注意观测梁体有无异常情况,若无异常情况,则进行下一次下降,指导梁体稳定回落至支座顶面。

顶升时注意事项

1.因梁体自重相当大,必须采用大吨位千斤顶才能将其顶起,而当局部单位面积的顶升力大于混凝土抗压强度时,梁体混凝土容易局部受损甚至被压碎。根据这一特点,应当在千斤顶上下各设一块钢板。通过计算确定其面积和厚度,以保证单位面积的顶升力不大于混凝土抗压强度,确保梁体混凝土不发生局部受损情况。

2.顶升时梁体因局部应力突增而造成应力集中现象,释放时会在梁体薄弱处造成损坏。结合这一特点,通过计算控制总顶升量,将其分割成若干级顶升高度来完成。每级提升量到位后,在梁底用垫块垫牢,且顶升应缓慢进行,确保梁体有充分变形的时间。

3.顶升时按先顶后支、落梁时按先拆后降的原则进行。

4.在新支座安装前,应在实地重新精确确定各支座中心及摆放位置,测定高程误差,安装支座高程应符合原设计要求。

5.支座重新安放完毕后,应及时进行检查验收,合格后用扁形千斤顶缓慢卸压落梁到位,落梁时注意避免碰撞支座,以保证支座位置准确,采用逆顶升法缓慢降落梁体,按顶升时同样的步长步阶缓慢进行,有利于梁体准确就位,与支座密贴,若就位不准或支座不密贴,则应查明原因并采取有效措施予以纠正,再重新进行调整。

6.查看垫板与支座间的平整密贴度,支座四周不得有0.3mm以上的缝隙,否则需顶起重新安放。

7.连续弯梁桥的支座病害会直接影响到桥梁结构的正常使用,甚至会引起梁体侧向倾覆,需要及时更换支座。该匝道桥的支座成功更换表明,采用上述施工方法进行支座更换是可行的,也可为其他同类型弯梁桥支座更换提供参考。

作者单位 / 天津市道路桥梁管理处第二桥梁管理所

编辑 / 王硕

责编 / 王硕

联系邮箱:xmt@bridgecn.org

原创稿件,转载请标明出处