版权声明:本文为IND4汽车人版权所有,未经网站官方许可严禁转载

最近在跑一些项目,也开始理解大家的需求。现阶段,大家都追求高里程,而现实来说又没有高电压的电气负荷支撑,使得各个电池系统对电池的Ah数量变得挺高的。这个就需要电芯层级多电芯的并联。如之前的文章所谈过的,这个问题在之前老早A123提出的Scalable的20Ah电芯扩充时候已经发生过,现在又在我们做大容量的EV时候出现了。

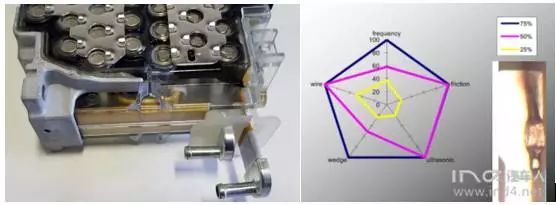

图1 Tesla的圆柱电芯并联熔丝设计

现在看来,Tesla的成功与圆柱小电芯多电池并联技术的扩展非常有联系,在构建不同的容量Ah的模组的时候,采用基于Bonding的工艺成功的解决了相对低成本的把多电芯并联导致的潜在短路过程给解决掉了。当模组短路、模组内电芯出现问题的时候,电流可以很快的把这个电芯处的熔丝给烧断。

图2 圆柱电芯的熔丝短路保护

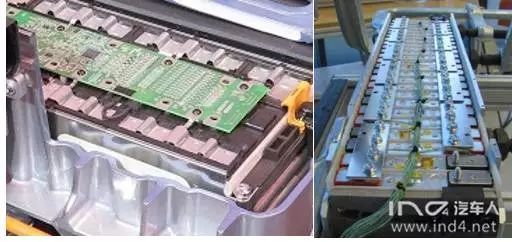

1) 方形电池的并联情况

方形电池目前的演进,主要是沿着VDA的规格在走,总体PHEV和EV都开始在PHEV-2的规格上实施,以后可能会进一步扁平化。相对而言,方形电池要更大更厚,之前2P多一些,转向3P的过程中,带来的问题也是Busbar的处理,需要更厚也需要考虑这个分流的效果。

图3 方形电池的2P结果

在电芯里面,由于可以考虑设置短路保护的拨片,这个更像是要给单独的小部件来实施的。如下图所示,基本电芯工程师把我们系统工程师的工作做掉了。

图4 电芯内的SSD拨片

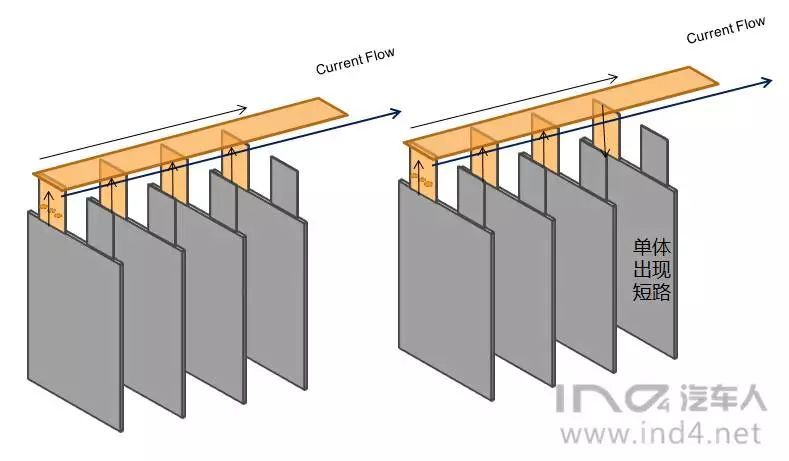

2) 软包的情况

软包的情况和方壳不同,能够动的地方只有Tab,所以之前我们很早看到很多公司在Tab上做文章,通过冲压不同形状的Tab的Fuse来设计熔丝的情况。这里就回到了,我们自己去设计熔丝的过程了。

图5 软包电芯出现短路的情况

50%

1

步

介绍发动机中哪些参数需要作为重点控制参数,并且这些参数是怎样在不同系统骨架中实现传递,最终使这些参数更改实现到零件的更改