■ 段 练 杨俊峰/文

重庆三磨海达磨床有限公司 重庆市材料表面精密加工及成套装备工程技术研究中心

引言

近年来,机器人在磨削抛光等制造领域逐渐引起广泛关注,工业机器人在磨削抛光领域显示出明显优势。目前国外最具代表性的机器人砂带磨削系统包括美国GE公司生产的汽轮机叶片磨削系统;希腊ZENON公司生产的修磨叶片边缘缺损机器人磨削系统;德国KUKA公司生产的链锯抛磨系统。国内相关学者专家对机器人砂带磨削抛光系统做了大量研究,但大部分都停留在探索阶段,其中吉林大学和华中科技大学研制的机器人砂带磨削系统具有较强代表性,其磨削系统主要着重于机器人加工自由曲面的轨迹规划、控制方案等;北京航空航天大学研制的机器人砂带磨削抛光装置,主要是利用机器人夹持工件,完成工件的复杂表面加工。

本文在认真研究国内外机器人砂带磨削技术及叶片砂带磨削技术的基础上,结合多年来砂带磨床的设计制造经验,为实现叶片机器人砂带磨削国产化的迫切需求,做出相关研究。

1. 实验方法

1.1 铝合金叶片加工轨迹及刀位点提取方法

本文利用UG二次开发对叶片进行加工轨迹规划及刀位点提取。目前UG具有以下主要功能:工业设计、产品设计(包括仿真和优化)、数控加工、模具设计和解决方案的开发,西门子公司为UG软件预留了很多二次开发接口函数,均封装在UG/Open文件中,其作为UG二次开发的主要工具,本文主要利用UG二次开发中的UG/Open API对叶片磨削轨迹进行规划。

加工复杂曲面区域,合理的加工路径是提高加工质量和加工效率的重要保障,也是复杂曲面加工的关键技术难题。砂带磨削中,刀触点指接触轮处砂带与叶片表面在加工时的接触点,而磨削轨迹曲线则由不同点位处的刀触点沿曲面法线方向偏移一定距离形成的曲线。数控砂带磨削在轨迹规划时与数控铣削相似,最常用的轨迹获取方法包括截平面法、等参数线法、投影法。由于选用的叶片三维模型参数线分布均匀,故本文选择等参数法提取叶片加工轨迹。

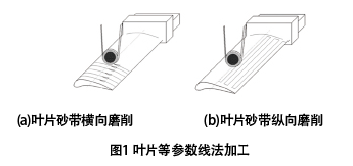

如图1所示,等参数线法有横向运动(图a所示)和纵向运动(图b所示)两种走刀方式。不同的走刀轨迹决定加工后叶片表面磨削纹路方向,本文选择纵向走刀进行磨削,因为纵向磨削加工效率高且能有效提高表面疲劳强度。

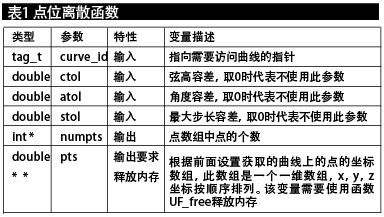

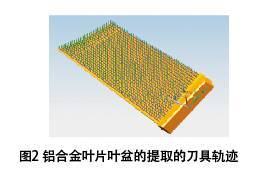

如上文所述,利用UG二次开发API模块中的UF_MODL_create_isocurve函数对叶片进行轨迹提取,提取的轨迹线仅仅只是砂带加工时的切触点轨迹。UG 二次开发提供轨迹线离散成点位的函数,可直接通过调用API函数UF_MODL_ask_curve_points(tag_t curve_id,double ctol,double atol,double stol,int *numpts,double * * pts),设置相应参数以提取出曲线上的点位,完成曲线离散,上述调用函数中各个变量的关系和含义如表1所示。

根据相应的函数,可提取出相应曲线上的点位信息,得到三维模型在叶片坐标系下的轨迹线上的曲线点位(即刀触点),实现轨迹离散,刀具轨迹如图2所示。

1.2 机器人运动学分析

六自由度机器人坐标系逆乘求解方法在求解每个轴坐标转角时存在一定的局限,很多时候并不能求解出其六个轴的转角。因此本文通过分析D-H法建立的坐标系特性,提出先位置后位姿的求解方法,求解六自由度机器人每个轴的转角,实现机器人精准运动。

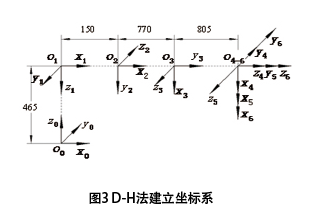

本文采用川崎RS20N机器人。川崎RS20N机器人是六自由度式关节机器人,六个关节都是旋转副,属于6R型操作机器人,前三个关节主要用于确定手腕处参考点位置,后三个关节主要用于确定手腕处方位。和普通工业机器人一样,后三个关节的轴线相交于一点,该点则可选作手腕部的参考点,同样也作为坐标系4、5、6的原点,结合机器人结构参数,利用D-H法建立坐标系,如图3所示。

对于六自由度机器人而言,运动学反解非常复杂,一般没有封闭解。但是在某些特殊的情况下,可以得到确定的封闭解。川崎RS20N机器人就满足封闭解的充分条件之一:

1.三个相邻关节轴交于一点;

2.三个相邻关节轴相互平行;

所以川崎RS20N机器人存在封闭解,运用Pieper方法求解封闭解,求解顺序为:首先由腕部位置求解θ1、θ2和θ3;再由手腕的方位求解、和,即按照先位置后位姿的顺序求解。

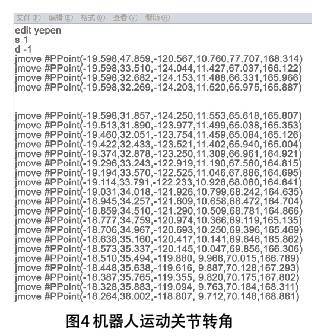

通过对机器人求逆解,把UG中提取的点转化为川崎RS20N机器人能够识别的语言,并传入机器人中,从而完成实验准备工作。转化为川崎RS20N机器人能够识别的语言的结果如图4所示。

2. 实验结果

2.1 实验参数

本文用XK870F砂带、3.5N的压力对叶盆叶背进行粗磨后,叶片的余量分布相对磨前有较大变化,并且叶片余量分布相对均匀,但是进排气边的余量仍然很大,且进排气边实际型线仍然存在90度倒边。粗磨完成后需要对叶盆叶背进行半精磨,在对叶片的叶盆叶背磨削时,在磨削叶边(即进排气边)与叶身之间的过渡区(此区域仍是叶身部分)时,砂带与叶边间存在一定的悬空,导致磨削受力不均匀,致使叶边存在一定的塌边,影响进排气边的加工精度,故需要确定合适的加工工艺。

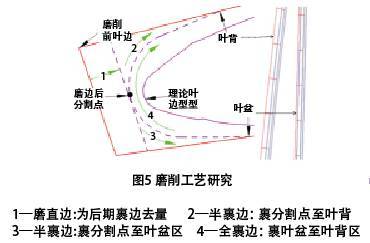

根据相关经验及实验,由于对叶片的叶盆、叶背磨削,磨削时不可避免的会在进排气边处产生一定的塌边现象,可能导致进排气边一定程度上的变尖,所以叶盆叶背的磨削在进排气边磨削之前,叶盆叶背完成半精磨之后即可对进排气边进行磨削,其进排气边的加工工艺如图5所示。

①首先利用红色尼龙带在磨削压力为2N的情况下对进排气边磨直边,如图5中的1步骤,将进排气边的磨削余量降低,磨直边后磨削余量在0.25—0.35mm之间,为后期的裹边做准备。

②以磨直边所走的轨迹线为分割点,从分割点偏置一定距离开始对进排气边与叶背相连的曲面进行半裹边,如图5中的2步骤所示,磨削轨迹偏置方向如箭头所示。

③以磨直边所走的轨迹线为分割点,从分割点偏置一定距离开始对进排气边与叶盆相连的曲面进行半裹边,如图5中的3步骤所示,磨削轨迹偏置方向如箭头所示。

④利用蓝色尼龙带在磨削压力为2N的情况下半裹边后的叶片进行进全裹边,如图5中的4步骤所示,如此即可完成叶片精磨。

在半裹边时由于起刀点从分割点开始,在整个半裹边过程中对分割点处进行了两次磨削,所以需要对半裹边的起刀点进行一定距离的偏置,同时磨直边之后的分割点应该是半裹边后的最外沿。磨削实验现场图如图6所示。

2.2 加工后叶片轮廓精度检测

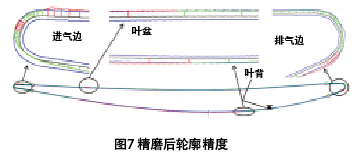

完成叶盆叶背的精磨后,对叶片运用三坐标测量仪检测,其检测结果如图7所示。

如图7所示,叶片检测截面轮廓廓形绝大部分处于公差带内,极少部分区域超出上公差,其超出余量大部分在0.01mm以内。结合其他截面数据和进排气边廓形形貌,考虑到叶片铝合金材质易磨削特性,不再对叶片进行不同区域修磨,认为叶片轮廓廓形满足精度要求。

尽管机器人在磨削铝合金铸造叶片时存在一定的修磨过程,但修磨后的叶片最终满足叶片型线的轮廓精度。实验结果表明,机器人虽然在定位精度和重复定位精度上不如机床,但可通过设计浮动带补偿的砂带磨头补偿机器人精度误差,同时利用少量的修磨工艺即可实现叶片全型面磨削。

2.3 加工后叶片表面粗糙度检测

叶片加工成形后,安装在叶盘流道面上,通过不同级数的叶片旋转对气体压缩,提高气体压缩比。但叶片的表面质量会影响压缩气体的气动性能,如铣削后的叶片表面残留铣削纹路会提高压缩气体的脉冲波动,导致整个压气过程输出不均匀的压缩气体,从而影响航空发动机的燃油效率,所以要求叶片加工成形后表面粗糙度小于Ra0.8µm。为提高压缩气体的气动性能,需对磨削后的叶片进行表面粗糙度检测。

在磨削后叶片的叶背处选择10个点,其点的布局如图8所示,同时在同一位置处的叶盆上选择10个点,利用英国Taylor Hobson公司生产的FTS Ultra型号轮廓度仪在每个点位处按沿磨削方向和垂直磨削方向测量该点处的表面粗糙度,测量结果如图8所示。叶盆(Y)和叶背(Y)表示在该点处沿着磨削方向测量数据,叶盆(Z)和叶背(Z)表示在该点位处垂直磨削方向的测量数据。

由图8可知,叶盆叶背上的点位沿着磨削方向检测时其表面粗糙度在Ra0.47µm-0.67µm之间,垂直磨削方向检测时其表面粗糙度在Ra0.2µm-0.38µm之间。数据表明,只要检测方向一致,尽管叶盆叶背之间的表面粗糙度存在一定差异,但这种差异是很小的。相反,如果检测方向不同,即沿着磨削方向和垂直磨削方向的检测,其结果相差很大。分析可知,造成这种差异的主要原因是砂带线速度方向与磨削方向垂直,砂带去除工件表面材料时与叶片表面形成的刮痕垂直于磨削方向。

3. 总结

本文通过对UG二次开发提出刀具轨迹,再利用Pieper方法对川崎RS20N机器人求其逆解,使机器人夹持铝合金叶片进行磨削。通过对铝合金叶片进行粗磨、半精磨、精密后,对其表面轮廓和粗糙度进行测量,说明其方法在一定程度上满足叶片加工条件。