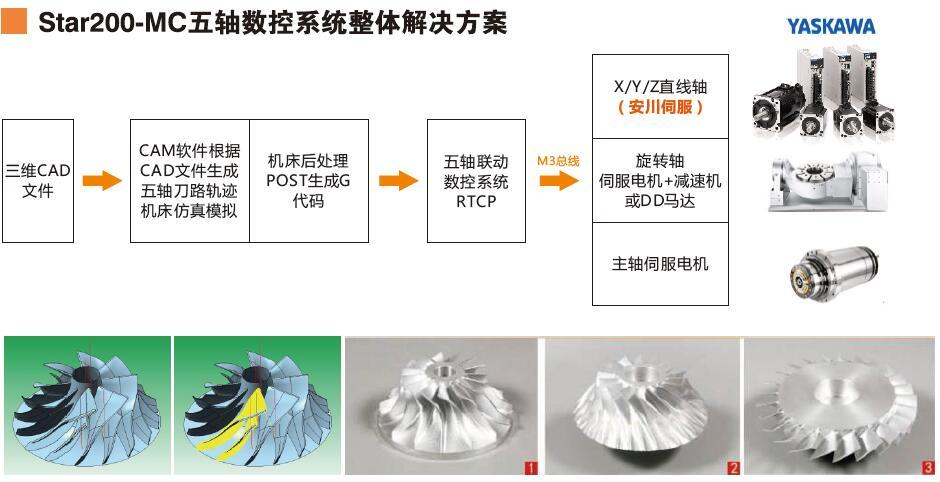

五轴联动加工中心数控系统解决方案-广州迪耐姆(www.dinmtec.com)

方案特点-RTCP旋转刀具中心编程功能:

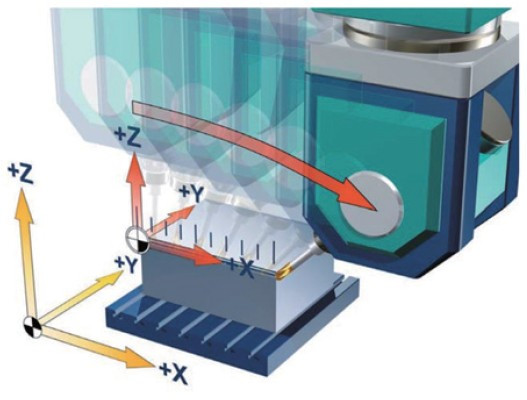

RTCP功能中,用户CAM软件以球形刀具中心点X/Y/Z和旋转轴坐标来输出执行代码的,数控系统以刀具中心点为基准进行自动补偿,它可根据被加工曲线在空间的轨迹,自动对五轴机床的旋转轴进行补偿,以确保球形刀具的中心点在插补过程中始终处于编程轨迹上。

对于不带RTCP功能的机床,要求CAM软件生成的G代码包含了机械的偏移和工件的摆放位置。当工件摆放的位置或者刀具发生改变的时候,需要重新生成G代码,造成加工效率低。

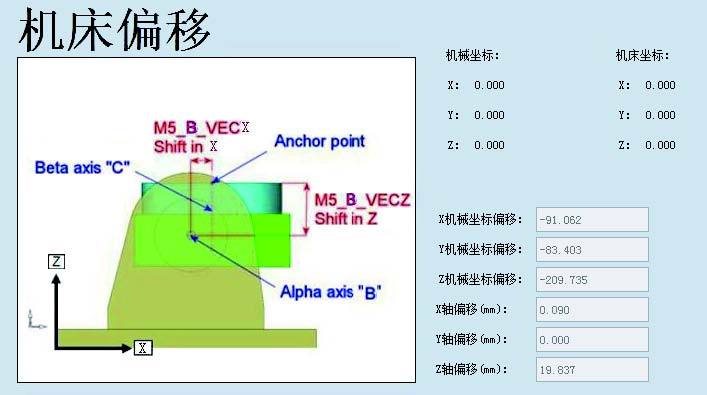

系统带RTCP功能,运行的G代码与机床无关,即CAM软件生成的G代码不需要包含机床和工件安装位置。工件的位置可以任意摆放,RTCP算法会自动计算工件安装位置偏差对加工的影响并进行补偿。RTCP功能需要实时对两个偏差进行补偿。一是对工件安装位置的偏差进行补偿,二是对机床的两个旋转轴的旋转中心偏移进行补偿。

图中显示当要求沿X正方向加工一条直线,由于B轴的旋转造成刀具中心点向X-和Z+方向偏移。所以分别需要对Z轴和X轴的移动量进行实时补偿。

方案特点-RTCP功能参数图形界面设置:

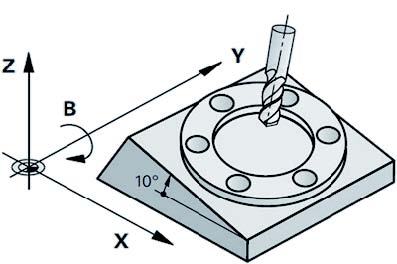

方案特点-G68.2倾斜面加工指令:

旋转主轴刀具方向或旋转工作台,使加工面倾斜,即用旋转和变换相结合的方法来定义任意方向的3轴坐标系,让刀具在倾斜的加工面上做出在水平面上加工的动作。

方案特点-支持Mechatrolink-Ⅲ高速总线:

Star200-MC系统支持安川Mechatrolink-Ⅲ高速总线通讯伺服系统,通讯频率为100MHz,是目前安川Mechatrolink总线系列中最高速的伺服总线。总线型数控系统的优点:实施纳米插补、配线简单、配置绝对编码器、伺服轴扩充方便和抗干扰性强等。

方案特点-支持EtherCAT工业以太网:

EtherCAT被认为是最快的工业以太网技术协议,它的高性能是基于其拓扑结构的灵活性,支持标准以太网拓扑结构。EtherCAT只需要一个标准的以太网连接接口,不需要集线器和转换开关。

方案特点-纳米级插补:

伺服系统分辨率最高可支持24位,数控系统可实现纳米(nm)插补,大幅度提高数控系统控制分辨率,实现纳米级高精度的运动控制。

方案特点-高速高精:

数控系统具备每秒处理2000条单节的运算能力。

数控系统采用高速高精加减速算法和轨迹前瞻算法,数控系统在加工前预先根据工件的速度和矢量特征,对运动轨迹进行整体的运行规划,在满足基本的加工精度基础上,大幅度提高加工速度以提升加工效率。

空间轨迹矢量滤波算法:CAM软件生成的轨迹存在非平滑连续或极短抖动的的缺陷刀路轨迹,这些非正常轨迹在加工中会对加工速度稳定性、工件表面加工效果和机床稳定性造成不良影响。数控系统会针对这些缺陷轨迹,从轨迹空间矢量夹角方面入手解决空间轨迹非正常抖动变化造成运动速度非正常减速的问题,从而获得更高的加工速度和加工精度。

方案特点-内嵌式PLC编辑软件:

软PLC是一种软逻辑控制软件,其通过软件方法实现传统PLC的计算、控制、存储以及编程等功能,由开发系统和运行系统两部分组成:

软PLC支持梯形图开发环境;

软PLC支持梯形图在PC端和系统端在线开发环境;

软PLC支持系统端梯形图和指令表开发环境的切换。

方案特点-主轴温升偏移补偿:

主轴在高速旋转过程中由于内部温度逐步升高造成主轴下端逐步伸长,造成Z 轴加工产生偏差,一般可以达到几个丝以上的误差,对于

精密模具和零件的加工产生不良的影响。我们开发的主轴温升偏移补偿功能可以通过数控系统内置的补偿算法来减少主轴偏移产生的偏差,

有效的提高产品的加工精度。

更多详情请访问:五轴联动加工中心数控系统解决方案-广州迪耐姆(www.dinmtec.com)