近日,化工企业远兴能源(000683,SZ)宣布终止其2015年开始筹划的一项涉及合成氨联产尿素、联碱项目,这一目前投入不到1亿元的项目如果继续执行,后续还面临超过40亿元的投资。远兴能源看中了投资更小,且国内依赖进口的乙二醇产品,决定将未投入的配套资金用来建设有关项目。(附国内煤制乙二醇项目信息汇总)

远兴能源定增项目兴安化学52万吨尿素项目图

当前融资环境下,具有项目投资大、后续融资需求强、项目建设周期长、结算周期长等特点的化工、环保类企业感到相当大的压力,此前还曾出现绩优企业发债无人问津的情况。

正是考虑到当下情况的不明朗,以及由于后续融资压力,远兴能源(000683,SZ)宣布了此项决定。

内蒙古远兴能源股份有限公司原为国内最大的集天然碱开发、开采、加工于一体的大型企业,公司依托鄂尔多斯的资源优势,重点打造乌审召生态园区和蒙大新能源基地,完成主业转型,天然气化工产业已成为公司的主导产业,公司主要生产纯碱、小苏打等产品转向主要生产甲醇、甲醛、二甲醚等天然气化工产品和甲醇钠、环丙胺等精细化工产品。

★合成氨联产项目终止★

2015年,远兴能源宣布收购内蒙古博源化学有限责任公司(以下简称博源化学)部分股权,博源化学所实施的50万吨/年合成氨联产50万吨/年尿素、60万吨/年联碱项目,则是远兴能源2015年非公开发行股票募集资金以投资的主要募投项目。

根据当年的公告,该项目是依托纳林河矿煤炭资源而建设的大型煤化工项目,远兴能源希望借此做大公司化肥板块。不过,这一项目的投资额度也非常大,计划投资额度超过48亿元,根据当时远兴能源超过50%的资产负债率和资金实力,压力颇大,当时公司预期发行股份数超过10亿股,而发行前总股本不到30亿股。远兴能源预期募资29亿元,其中22亿元投入该项目。

远兴能源最终募集到26亿元,在2016年9月成功到账,此时博源化学已经由远兴能源控制,然而远兴能源并未快速为项目注入资金,2017年,该工程投入占预算比仅为1.94%,处于缓建状态。

今年7月3日,远兴能源发布公告表示终止上述募投项目,并将18.7亿元未使用资金挪作他用。原因是在当前银行信贷收紧的大环境下,项目后续配套融资难度较大,远兴能源表示无法确保及时筹措足额资金以保证项目的顺利实施。同时,其还认为原募投项目建设期为42个月,项目周期较长的特性使得其对于市场因素的敏感性相对较强,而“当前尿素市场缓慢,纯碱市场震荡较大。”

记者注意到,就尿素来说,2017年以来各方面对于尿素价格的上升维持比较良好的看法,远兴能源2017年年报则表示,其纯碱、尿素等主导产品的价格均出现了较大幅度的上涨,取得了可喜的经营业绩。

远兴能源方面人士告诉记者:“尿素是这样的,整体还是在涨价,2017年我们也挣了一点,但考虑季节性因素,从行业整体的走势来看它的价格复苏比较缓慢......涨价也可能是阶段性的。而纯碱就很明显了,它去年1500~1600元涨到2000多元,然后又掉到1400~1500元,目前是1800元左右,波动性确实比较大。”

不过,更多的考虑还是在于远期不确定和对融资的担忧上,上述人士表示:“这个项目投资太大,目前环境,后续融资肯定不比往年。一方面行业本身有不确定性,比如尿素,涨也可能是阶段性的;另一个投资周期也比较长。”

★资金转投煤制乙二醇★

公司决定拟将原募投项目变更为“中源化学40万吨/年精品小苏打项目”、“博源化学粗煤气和净化气综合利用技改项目”(10万吨/年乙二醇技改项目)。前者总投资为6.8亿元,后者总投资13亿元。

记者注意到,2015年远兴能源年报在建工程项中就出现了技改联产乙二醇项,但未公布具体细节,2017年该项目也处于缓建状态,预算数达到22.56亿元,投资进度仅在10.53%。

小苏打是远兴能源原有主导产品之一,如今,在终止募投项目的情况下,为何又要加码乙二醇?

记者发现,近年来看好乙二醇的企业非常多,包括美锦能源(000723,SZ),阳煤化工(600691,SH)、华鲁恒升(600426,SH)等上市公司,都纷纷把目光对准或加快布局煤制乙二醇。

“这一风潮与乙二醇在国内市场自给率低,对外依赖度高的特殊地位有关。2016年,我国乙二醇消耗量达1250万吨,约占世界乙二醇总消耗量的50%,进口依赖度一直维持在70%左右。

乙二醇项目建设周期为两年。对于要终止的项目,博源化学已经以自有资金投入9471万元,主要用于仓库厂区围墙及大门等项目前期的必要投资,远兴能源表示这部分资产可以用于乙二醇项目。

截止2017年6月,我国已投产的煤制乙二醇项目共15个,合计产能285万t/a。已投产煤制乙二醇项目中,单套装置规模最大的是鄂尔多斯新杭能源,产能30万t/a。多数煤制乙二醇项目规模为20万t/a。煤制乙二醇投产项目情况见表1所示。

表1 煤制乙二醇投产项目情况(截止2017年6月)

序号 |

项目公司 |

建设地点 |

生产规模万t |

技术商 |

投产时间 |

1 |

通辽金煤公司 |

内蒙古,通辽 |

20 |

中科院福建物构所 |

2009年 |

2 |

安徽淮化集团 |

安徽,淮南 |

10 |

上海浦景化工公司 |

2014年 |

3 |

河南煤业集团 |

河南,新乡 |

20 |

中科院福建物构所 |

2012年 |

4 |

河南煤业集团 |

河南,安阳 |

20 |

中科院福建物构所 |

2012年 |

5 |

河南煤业集团 |

河南,濮阳 |

20 |

中科院福建物构所 |

2012年 |

6 |

河南煤业集团 |

河南,永城 |

20 |

中科院福建物构所 |

2013年 |

7 |

河南煤业集团 |

河南,洛阳 |

20 |

中科院福建物构所 |

2014年 |

8 |

山东华鲁恒升 |

山东,德州 |

5 |

上海戊正工程公司 |

工艺尾气为原料,2012年 |

9 |

新疆天业公司 |

新疆,库尔勒 |

2×5+2×7.5 |

日本宇部,东华 |

一期电石炉尾气为原料,2013年;二期煤为原料,2015年 |

10 |

中石化湖北化肥 |

湖北,枝江 |

20 |

中石化技术 |

2013年 |

11 |

河南鹤壁宝马集团(一期) |

河南,鹤壁 |

5 |

湖北华烁,五环 |

2014年 |

12 |

阳煤深州化工公司 |

河北,深州 |

20 |

湖北华烁公司 |

2015年 |

13 |

鄂尔多斯新杭能源 |

内蒙古,鄂尔多斯 |

30 |

上海浦景化工公司 |

2015年 |

14 |

阳泉煤业集团 |

山西,平定 |

2×20 |

上海浦景化工公司 |

2016年 |

15 |

久泰能源有限公司 |

内蒙古,鄂尔多斯 |

10 |

久泰能源公司 |

2016年 |

从已运行的煤制乙二醇项目看,乙二醇生产过程的催化剂性能不断提高,乙二醇产品质量也不断提高,最初不能满足纤维级聚酯级乙二醇质量标准、只能用于瓶级聚酯的生产,后来可掺加用于生产纤维级聚酯,目前已有多家煤制乙二醇工厂的产品可完全单独用于生产纤维级聚酯,打开了广阔的市场空间。

在技术升级、产品质量达标、国内仍有较大缺口的促动下,我国煤制乙二醇拟在建项目呈上升态势。

据不完全统计,截止2017年6月,我国在建的煤制乙二醇项目12个,合计产能305万t/a。近期还有数个乙二醇项目提上日程,单个项目规模高达100~200万t/a。如果这些项目都按计划实施,未来3-5年,我国乙二醇产能将大幅增长,国内乙二醇的市场供需格局将发生重大转变。煤制乙二醇拟在建项目情况见表2所示。

表2 煤制乙二醇拟在建项目情况(截止2017年6月)

序号 |

项目公司 |

建设地点 |

生产规模/万t |

技术商 |

1 |

博源投资集团内蒙古苏尼特碱业公司(一期) |

内蒙古,锡林郭勒 |

10 |

日本宇部,东华 |

2 |

鹤壁市宝马集团(二期) |

河南鹤壁 |

15 |

湖北化研所,五环 |

3 |

黔西煤化工投资公司 |

贵州黔西 |

30 |

日本宇部,东华 |

4 |

山西襄矿泓通煤化工有限公司 |

山西长治 |

20 |

上海浦景 |

5 |

内蒙古苏尼特碱业公司(二期) |

内蒙古锡林郭勒 |

10 |

日本宇部,东华 |

6 |

安徽淮化集团 |

安徽淮南 |

10 |

上海浦景 |

7 |

国电盛世公司 |

黑龙江双鸭山 |

2×20 |

上海戊正 |

8 |

内蒙古开滦化工公司 |

内蒙古鄂尔多斯 |

2×20 |

上海戊正 |

9 |

山东华鲁恒升有限公司 |

山东德州 |

50 |

上海戊正 |

10 |

安徽合肥红四方有限公司 |

合肥 |

30 |

日本宇部,东华 |

11 |

内蒙古康乃尔化学工业有限公司 |

内蒙古通辽 |

30 |

日本宇部,东华 |

12 |

阳煤集团寿阳化工有限责任公司 |

山西晋中市 |

20 |

日本宇部,东华 |

煤制乙二醇项目关键技术选择

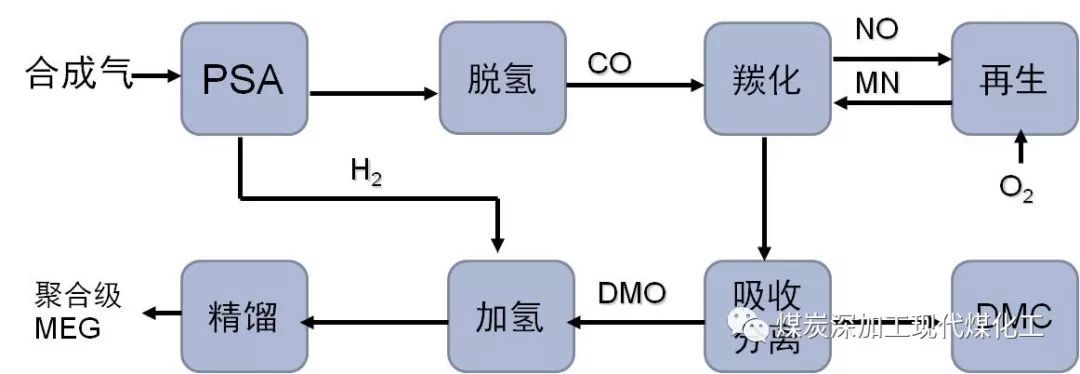

煤制乙二醇的典型生产过程是煤气化生产合成气,合成气分离成CO和H2,CO与亚硝酸甲酯羰基化反应生成草酸二甲酯,草酸二甲酯加氢合成乙二醇。该技术路线一般简称为草酸二甲酯法乙二醇合成技术,是目前实现工业化应用的合成气制乙二醇技术。煤制乙二醇典型工艺流程见图1。

图1 煤制乙二醇典型工艺流程

2005年以来,国内外合成气制乙二醇技术快速发展并实现了产业化。福建物构所技术率先应用于通辽金煤20万t/a煤制乙二醇项目,之后在河南建设5套20万t/a煤制乙二醇装置。日本宇部的合成气制乙二醇技术与东华科技联合在国内推广,新疆天业电石炉尾气制乙二醇项目首次生产出聚合级乙二醇。此后,中石化合成气制乙二醇技术、上海浦景合成气制乙二醇技术、上海戊正合成气制乙二醇技术均得到长足发展,有多套装置建成投产。煤制乙二醇项目的关键技术选择见表3所示,各项技术性能指标比较见表4至表6。

表3 煤制乙二醇项目的关键技术选择

序号 |

项目公司 |

建设地点 |

生产规模/万t |

状态 |

一 |

中科院福建物构所技术 |

|||

1 |

通辽金煤公司 |

内蒙古,通辽 |

20 |

投产 |

2-6 |

河南煤业集团 |

新乡、安阳、濮阳、永城、洛阳 |

20 |

4套投产 1套未投 |

二 |

上海浦景技术 |

|||

7 |

安徽淮化集团 |

安徽,淮南 |

10 |

投产 |

8 |

鄂尔多斯新杭能源 |

内蒙古,鄂尔多斯 |

30 |

投产 |

9 |

阳泉煤业集团 |

山西平定 |

2×20 |

投产 |

10 |

山西襄矿泓通煤化工有限公司 |

山西长治 |

20 |

在建 |

三 |

上海戊正技术 |

|||

11 |

山东华鲁恒升 |

山东,德州 |

5 |

投产 |

12 |

国电盛世公司 |

黑龙江双鸭山 |

2×20 |

在建 |

13 |

内蒙古开滦化工公司 |

内蒙古鄂尔多斯 |

2×20 |

在建 |

14 |

山东华鲁恒升有限公司 |

山东德州 |

50 |

在建 |

四 |

中石化技术 |

|||

16 |

中石化湖北化肥 |

湖北,枝江 |

20 |

投产 |

五 |

湖北华烁/五环/河南鹤壁宝马WHB技术 |

|||

17 |

河南鹤壁宝马集团(一期) |

河南,鹤壁 |

5 |

投产 |

18 |

阳煤深州化工公司 |

河北,深州 |

20 |

投产 |

19 |

河南鹤壁宝马集团(二期) |

河南鹤壁 |

15 |

在建 |

六 |

久泰能源技术 |

|||

20 |

久泰能源有限公司 |

内蒙古,鄂尔多斯 |

10 |

在建 |

七 |

日本宇部/东华科技技术 |

|||

22 |

新疆天业公司 |

新疆,库尔勒 |

2×5+2×7.5 |

投产 |

23 |

博源投资集团内蒙古苏尼特碱业公司(一期) |

内蒙古,锡林郭勒 |

10 |

在建 |

24 |

黔西煤化工投资公司 |

贵州黔西 |

30 |

在建 |

25 |

内蒙古苏尼特碱业公司(二期) |

内蒙古锡林郭勒 |

10 |

在建 |

26 |

安徽合肥红四方有限公司 |

合肥 |

30 |

在建 |

27 |

内蒙古康乃尔化学工业有限公司 |

内蒙古通辽 |

30 |

在建 |

28 |

阳煤集团寿阳化工有限责任公司 |

山西晋中市 |

20 |

在建 |

典型技术的关键技术指标对比情况见表4。

表4 DMO(草酸二甲酯)单元催化剂性能指标对比

序号 |

单位 |

转化率 |

选择性 |

时空收率g/kg·h |

1 |

上海戊正-华鲁恒升 |

92% |

95% |

700 |

2 |

五环工程-华烁科技 |

82%-88% |

98.5%-99.5% |

600-690 |

3 |

上海华谊 |

92.1% |

89.1% |

652-698 |

4 |

上海浦景-华东理工 |

657 |

||

5 |

高化学-东华科技CTEG技术 |

98%-99% |

600 |

表5 EG(乙二醇)单元催化剂性能指标对比

序号 |

单位 |

转化率 |

选择性 |

时空收率 g/kg·h |

1 |

上海戊正-华鲁恒升 |

99.9% |

98% |

300 |

2 |

高化学-东华科技CTEG |

100% |

97%-99% |

250-300 |

3 |

五环工程-华烁科技WEB |

99.9% |

94%-97% |

239-370 |

4 |

上海华谊 |

99.8% |

89%-95% |

320 |

5 |

上海浦景-华东理工 |

99.5%-99.9% |

92.1%-96.0% |

320 |

典型技术的工艺消耗指标情况见表6所示。

表6 典型合成气制乙二醇工艺消耗指标对比

参数 |

单位 |

中科院福建物构所技术 |

高化学-东华科技CTEG技术 |

五环工程-华烁科技WEB |

通辽金煤乙二醇装置保证值 |

优化后的典型消耗 |

深州乙二醇装置实际值(2016.12) |

||

一氧化碳 |

Nm3/tEG |

790 |

790 |

790 |

氢气 |

Nm3/tEG |

1580 |

1540 |

1580 |

氧气 |

Nm3/tEG |

205 |

200 |

200 |

甲醇 |

kg/tEG |

50 |

50 |

50 |

硝酸 (68%) |

kg/tEG |

7.5 |

7 |

4.0 |

氢氧化钠 (30%) |

kg/tEG |

8 |

2(99%) |

3.4 |

蒸汽 |

t/tEG |

6 |

5.7 |

5.8 |

电(含压缩机) |

kWh/tEG |

250 |

420 |

450 |

循环水 |

t/tEG |

850(循环量) |

500 |

298 |

✎流程君有话说:

对于此次化工项目的转变,是否对其他企业有一定的借鉴价值呢?中国的化工发展,任重而道远。更需要强有力的支持才行啊!

本文来源于“每日经济新闻”,“中国化工报”等,“流程工业”编辑整理发布,转载请注明出处。

为石化产业鼓劲!