本文来自微信公众号现代煤化工前沿 (ID: mhk-mhgqy),更多精彩文章请登录m.mindcherish.com,或下载"扑克财经"app。

我国已是世界第一焦炭生产大国、消耗大国和出口大国。根据2012年实施的《炼焦化学工业污染物排放标准》(GB16171-2012),焦化企业必须在2015年1月1日前达到新的污染控制水平。新标准对现有企业给出了两年多的过渡期,面对国家新的污染物排放限值执行期的临近,焦炉烟气脱硫脱硝的治理已经提上许多焦化企业的议事日程。炼焦环保新标准要求一般地区焦炉烟囱SO2排放浓度必须限值为50mg/m-3,NOx限值为500mg/m-3;特殊地区焦炉烟囱SO2排放浓度限值为30mg/m-3,NOx排放浓度限值为150mg/m-3[1]。

焦炉烟气处理的难点在于脱硝。传统的SCR脱硝技术适用的温度范围在320~420℃,因为烟气中的SO2会和NH3进行反应,温度过低就会结晶,堵塞脱硝催化剂表面微孔,造成脱硝催化剂中毒。

市面上可见的低温脱硝技术所需的温度也一般都在220℃以上,目前,已知的只有中冶焦耐的低温SCR脱硝技术温度范围最低可至150℃,但要想保持较高的脱硝效率仍需200℃以上的温度。因为其温度不够SCR脱硝技术所需温度,而低温脱硝的世界性难题是SO2中毒难以避免,如果要避免SO2中毒就需要先脱硫,能够和低温SCR脱硝技术相配合的只能是半干法脱硫技术和干法脱硫技术。湿法脱硫技术则完全不能与低温脱硝技术配合,因为会使烟气温度大幅降低[2]。

一、传统工艺对比

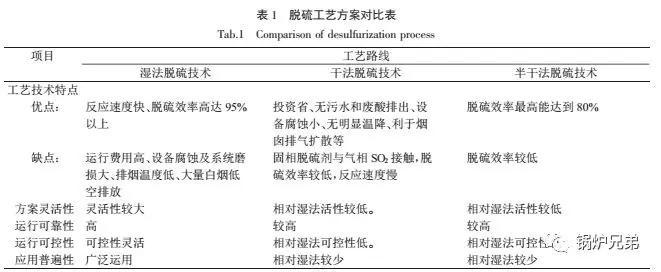

对传统的脱硫脱硝工艺及其相应的技术特点进行了对比,工艺方案如表1、2。

1. 焦化厂烟气特点

(1)温度不高焦炉烟道气的温度一般在180~320℃之间;

(2)成分复杂焦炉烟道气中含有大量的有机气体,可能会对关键成分检测造成干扰;

(3)含硫不高一般含在200~500mg˙Nm-3之间,平均约为450mg˙Nm-3;

(4)NOx较高一般为1800mg˙Nm-3左右;(5)尘含量低一般为1800mg˙Nm-3左右;(6)烟囱需要热备处于安全的需要,焦化行业需要烟囱要进行热备,热备温度一般为130℃,甚至更高。

2. 国内焦化烟气脱硫脱硝技术对比

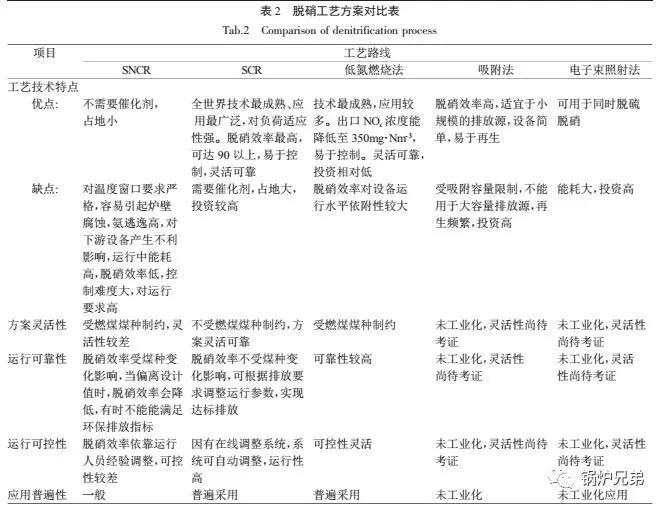

通过调研,统计了国内一部分针对焦化行业烟气脱硫脱硝的技术。包含了企业的工艺路线及相应采用相应技术的环保企业,并简单的对技术进行了说明。具体内容见表3。

二、焦化行业常见的几种脱硫脱硝技术

在能够达标排放的前提下,并充分考虑烟囱热备的因素,总结出几种用于焦化行业烟气处理的组合技术。

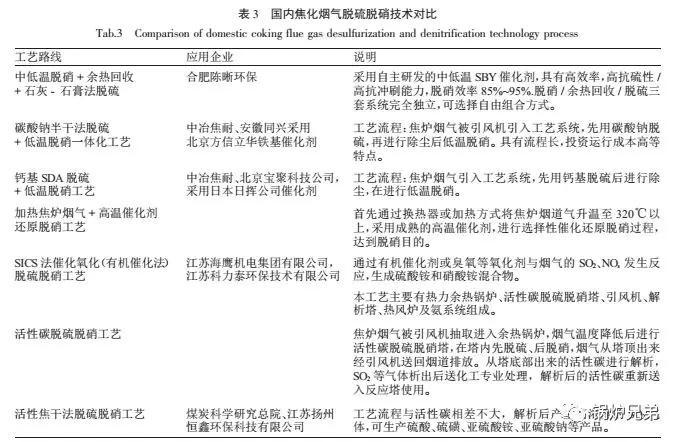

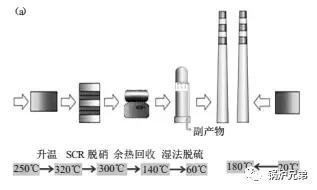

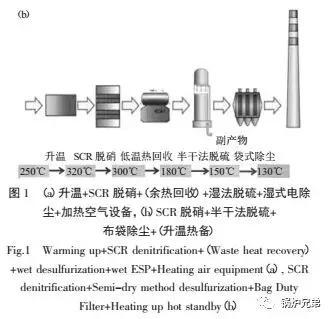

1. 升温+SCR脱硝+(余热回收)+湿法脱硫+湿式电除尘+加热空气设备

如图1(a),此类技术的优点是技术成熟,脱硫脱硝工程造价低。缺点要是能耗高、副产物价值低、有二次污染。造成能耗高的原因是烟气本身的热能在湿法脱硫过程中被大量浪费,进烟囱前还需要加热回来,所以能耗很高。另外,由于脱硝是在SCR技术使用范围的下限运行,如果NOx本身较高,又需要按特别排放限制值控制,脱硝效率很难达到。而湿法脱硫的脱硫产物可能形成二次污染,脱硫后烟气排放液有形成白烟污染的风险。

此类技术是目前应用较多的技术之一,由于技术成熟,用户使用起来操作风险较低。此类技术虽然一次性投资较低,但综合运行成本较高,长期运行对企业成本控制十分不利。其中仅烟气加热和空气热备的能源消耗成本就十分高昂。

2. SCR脱硝+半干法脱硫+布袋除尘+(升温热备)

如图1(b),此类技术较为成熟,但半干法脱硫技术的成熟度略低于湿法脱硫技术。该技术相比湿法脱硫技术。该技术相比湿法脱硫技术对烟气本身的热能浪费要少了许多,可以满足130℃的烟囱热备要求。此外还带来了另一种风险:颗粒物。本来焦炉烟气中颗粒物含量很低,一般都是可以达标的。但半干法脱硫技术会在脱硫后使颗粒物大幅度上升,如果后面的除尘设备不过关的话,最终排放时颗粒物很有可能超标。

此类技术目前也在大量应用,但相比而言,此类技术的操作难度较大,特别是旋转喷雾对操作要求很高,处理不当容易发生高浓度颗粒物的排放事故,虽然不会造成污水等二次污染,但脱硫产物也需另行处理,同时能耗也不低。此类技术的一次性投资要高于第一类技术,但如果操作管理过关,综合运行成本会比第一类技术有很大降幅。

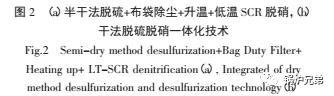

3. 半干法脱硫+布袋除尘+升温+低温SCR脱硝

图2(a),是目前较为先进的技术之一,相对来说烟气中的能源利用最高,最终排放温度也很高,完全满足烟囱热备的要求。但半干法脱硫技术造成的温度损失和颗粒物增加的风险并未得到改善,装置操作难度很高,运行稳定性有待考证。特别是由于低温脱硝的应用,工程一次性投资要远高于第一类技术。

4. 干法脱硫脱硝一体化技术

图2(b),和第一类技术一样,最大的问题是烟气中热量的浪费严重,脱硫脱硝都有副产物需要处理,有白烟污染风险,且无法满足烟囱热备的要求,综合运用成本较高。

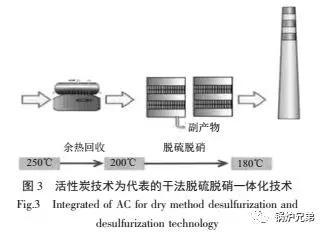

5. 活性炭技术为代表的干法脱硫脱硝一体化技术

图3,以活性炭技术为代表的干法脱硫脱硝一体化技术应该是对烟气中的热能利用最多的技术,因此综合运行成本可能最低的。此类技术既不会浪费烟气中的热能,也不会出现颗粒物增加的风险,还能满足烟囱热备的要求。但活性焦技术一次性投资较高,脱硫时再生所需能耗也较高,脱硝的效率有限,有些要求高的项目不一定能达标。另外脱硫产生的高浓度SO2气体也需要有合适的渠道处理。

三、总结

燃煤电厂普遍采用的工艺路线是高温脱硝-余热回收-湿法脱硫-湿电除尘的工艺路线,并不适合焦化行业的生产实际。转变思路,将脱硫工艺放在前面,首先确立了干法脱硫-低温脱硝-余热回收的工艺路线。与传统方法相比,这个工艺路线具有多方面的优势:

(1)干法脱硫基本不存在温降,而且脱硝对温度有要求,这样就能够尽可能多地回收余热,余热回收后烟气直接排入原烟囱,因此热备不需要再单独加换热器;

(2)如果低温脱硝过程中存在SO2,脱硝催化剂会受到很大影响,先脱硫,后脱硝,就基本排除了二氧化硫对脱硝的影响,有利于减少脱硝催化剂填装量,延长脱硝催化剂寿命,脱硝后生成氮气和水不会对大气环境产生不利的影响。在燃煤电厂的干法脱硫、垃圾发电的低温脱硝技术的基础上,共同开发了先脱硫后脱硝再进行余热回收的系统工艺。这样的设计思路不但实现了烟气净化,有效利用了烟气余热,同时还解决了锅炉腐蚀、烟囱热备等一系列工程难题。