重力浓缩是依靠重力沉降使悬浮固体颗粒与液体分离的工艺方法,主要目的 是提高给矿流中的固体浓度。矿浆在耙式浓缩机中浓缩是靠悬浮液中微细矿粒的重力沉降实现的。需要浓缩的料浆从浓缩机中心给人后,在机内形成了放射状上升流。其中较大的颗粒沉降于浓缩机的下部,经过旋转的耙子将沉砂集中在排砂口连续式间断排出,细小颗粒及澄清的液体由溢流口流出。

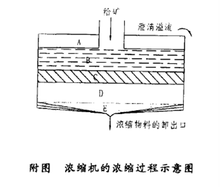

浓度大小可分为A、B、C、D、E五个区(见附图)。A、E区是浓缩的结果,A区是澄清的水(上清层),E区(沉积区)对于精矿,可以得到浓缩的产品,对于尾矿,活性污泥排出的是高浓度的废料。B区为自由沉降区(沉降层),C区为干涉沉降区,D区为压缩区。C、D两区差异不显著时,可将C、D两区统称浓相层。

颗粒在水中的自由沉降,由自身密度、粒度、形状决定,有一定值沉降速度一自由沉降末速,这一沉降速度视为它的固有属性。

料浆中颗粒在B区,将按上升流中自由沉降规律沉降进人浓相层。在浓相层中,残存于颗粒间隙之中的水分在后继沉降下来的颗粒群重力的作用下排出,上升,进人澄清层。愈往深部悬浮浓度愈大,由于沉积层在耙臂推动下连续不断排出,浓相层在脱水的同时逐渐变为高浓度的新的沉积层。浓缩机的效率主要取决于沉降层和浓相层。颗粒在沉降区中的行为直接影响澄清的性质(微细颗粒的粒度和含量)。浓相层的可缩性能将影响底流产品中的含水量。

-