齿轮加工精度作者介绍文献

齿轮加工方式

齿轮加工方式

齿轮加工方式

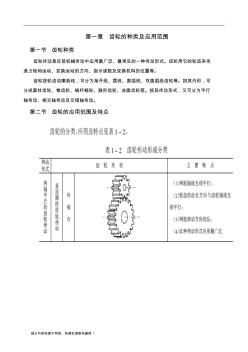

. 部分内容来源于网络,有侵权请联系删除! 第一章 齿轮的种类及应用范围 第一节 齿轮种类 齿轮传动是目前机械传动中应用最广泛、最常见的一种传动形式。齿轮用它的轮齿来传 递力矩和运动、变换运动的方向、指示读数及变换机构的位置等。 齿轮按轮齿齿廓曲线,可分为渐开线、摆线、圆弧线、双圆弧线齿轮等。按其外形,可 分成圆柱齿轮、锥齿轮、蜗杆蜗轮、鼓形齿轮、非圆齿轮等。按其传动形式,又可分为平行 轴传动、相交轴传动及交错轴传动。 第二节 齿轮的应用范围及特点 . 部分内容来源于网络,有侵权请联系删除! . 部分内容来源于网络,有侵权请联系删除! . 部分内容来源于网络,有侵权请联系删除! 第二章 齿轮加工方法及工艺过程 第一节 齿轮加工方法 一、齿轮常用材料及其力学性能 齿轮的轮齿在传动过程中要传递力矩而承受弯曲、冲击等载荷。通过一段时间的使用, 轮齿还会发生齿面磨损、齿面点蚀、表面咬合和齿

气动机械手在齿轮加工中的选型设计

气动机械手在齿轮加工中的选型设计

气动机械手在齿轮加工中的选型设计

齿轮作为基础的传动元件需求量巨大。齿轮加工方式近年来向高度自动化方向发展。其中上下料机械手的应用,体现出它不可替代的优点,机械手模拟人手动作,按照程序的设定和要求抓取、搬运、放置工件自动化装置,它能够提高产品质量和生产效率、降低工人劳动强度,气动机械手是一种高效环保的技术,其组成的气动元件具有多样化和标准化的特点,为设计选用提供了便利,并提高了设计的稳定性。