产品质量特性简介文献

产品质量保证措施简介

产品质量保证措施简介

产品质量保证措施简介

产 品 质 量 保 证 措 施 简 介 上海新晃空调设备有限公司是上海市工业设备安装公司和日本新晃工业株式会社合资创办 的专业制造中央空调设备的生产、经营和销售型企业。成立于1987年5月8日 。公司全面 引进日本全套设备,采用日本新晃最新设计,严格按照日本新晃技术标准生产的风机盘管、空 调箱等空调器,多年来已畅销我国二十七个省、市、自治区。在各大城市的星级宾馆、高级办 公楼、医院、电台、电视台等广泛选用,同时已有数万台产品返销日本等二十多个国家和地区。 上海新晃风机盘管、空调箱自投放市场以来,以品质为根本,产销两旺,成为星级宾馆及重大 建设项目的首选产品。 上海新晃在生产制造过程中,全面推行 ISO9002:94 《质量体系—生产、安装和服务的质量 保证模式》,结合本公司实际情况落实实施。上海新晃空调设备有限公司 A版《质量手册》作为 公司质量管理的纲领和实施依据,明确规定公司“以产品质

产品质量证明书

产品质量证明书

产品质量证明书

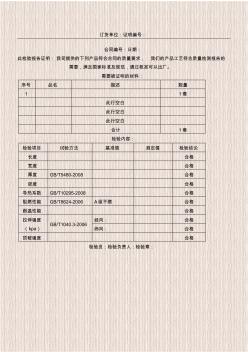

订货单位:证明编号: 合同编号:日期: 此检验报告证明: 我司提供的下列产品符合合同的质量要求, 我们的产品工艺符合质量检测报告的 需要,满足国家标准及规范,通过核准可以出厂。 需要被证明的材料: 序号 品名 描述 数量 1 1套 此行空白 此行空白 此行空白 合计 1套 检验内容: 检验项目 试验方法 基准值 测定值 检验结论 长度 合格 宽度 合格 厚度 GB/T5480-2008 合格 密度 合格 导热系数 GB/T10295-2008 合格 阻燃性能 GB/T8624-2006 A级不燃 合格 耐温性能 合格 拉伸强度 (kpa) GB/T1040.3-2006 经向: 合格 纬向: 合格 顶破强度 合格 检验员:检验负责人:检验章: