凝固结晶过程中的成核 在金属凝固结晶过程中,如果是均匀成核的话,液态金属结晶在温度时的成核率为:

(1)

式中为晶粒中的原子数;,分别为玻耳兹曼及普朗克常数;为原子从液态转变为固态的激活能;为固相与液相之间的比界面能;为熔点;为熔化热;为过冷度。

在某一温度下,晶核只有在一定尺寸以上才能长大,这个尺寸的晶核叫临界晶核。一个球形临界晶核的尺寸"为:

(2)

从(1)、(2)式说明液态金属的成核率和临界晶核与金属熔点()、过冷度()、比界面能()及熔化热()有密切关系。

上述凝固结晶成核公式只是在均匀成核情况下才适用;但在多数情况下是非均匀成核,诸如容器器壁和熔体中的固态质点等都会促使晶核的形成,从而减小临界晶核的尺寸。因为外界固体可以降低固液相间的比界面能(),特别是那些与凝固金属晶体结构相同、点阵常数相近的固体质点,效果尤为显著。这种非均匀成核的情况,比均匀成核要复杂得多。此外,还有所谓动态成核,如受振动、摩擦或脉动压力等。

晶体长大 金属液体中出现首批大于临界尺寸的晶粒之后,结晶就开始了。结晶的发展除依赖新晶核的不断产生外,主要是靠现有晶核的长大。晶体在液体中的长大大致可以分为以下几种方式:晶-液界面粗糙的晶体的连续长大及光滑界面上的表面形核成长(二维晶核式的成长)或螺旋式长大。应说明这里所谓的粗糙或光滑,都是以原子尺度衡量的。

粗糙界面晶体的连续长大是以单原子扩散方式进行的。光滑界面上的表面形核成长依靠系统的能量涨落,使一定数量的液相原子几乎同时落在一光滑界面上的邻近位置而形成有一定大小的、单原子厚度的平面原子集团;当其尺寸超过临界值时,这个二维晶核能稳定存在并允许其他单原子在这晶核侧面上成长(图1)。螺旋式长大则是存在螺型位错的光滑界面晶体的成长过程(图2)。绝大多数金属结晶过程都是属于粗糙界面连续长大方式,而非金属或金属性较差的晶体,如Bi、Sb、Ga、Ge等则以光滑界面上的长大方式成长。不管晶体以何种方式成长,其长大速率均与液体的界面过冷度有关。

金属的凝固金属的凝固由于工程应用的金属材料几乎都是合金,因此在实际金属材料生产中所遇到的情况绝大多数是合金的凝固结晶。合金的结晶按其组成的金属元素种类及相图形式可分为共晶、包晶、偏晶等方式。这些合金的结晶过程属于异分结晶,即在凝固过程中成分和结构同时发生变化,随之产生不同程度和不同形式的偏析。晶体的形态也随结晶速度的不同而变化(见钢锭浇铸)。

晶体的形态 随着合金元素的含量、相图的形式与凝固条件的不同,可以得到三种不同的结晶结构(图3),即树枝状柱状晶、纤维状枝晶(胞状枝晶)和平面状晶。这三种不同的结构可通过不同的结晶速度与不同温度梯度来控制。从图4可以看出,当结晶速度一定时,随着温度梯度的增大,晶体形态由树枝状柱晶变为平面状,而当温度梯度一定时,随着结晶速度增大,晶体形态由平面状晶变为树枝状。纤维状枝晶则是介于两者之间的过渡形态。

金属的凝固金属的凝固合金元素的偏析 合金在凝固过程中,由于元素的再分配,发生合金元素的偏析。偏析的类型很多,大体分为宏观偏析与微观偏析。宏观偏析如钢锭中的 V型偏析和A型偏析等,主要是由于液态金属的宏观流动造成的。

微观偏析包括枝晶偏析、晶界偏析等。发生枝晶偏析的过程可从合金相图来解释,如图5所示。成分为的一种由A、B两组元组成的液态合金,当温度下降到时,开始凝固出成分为的固体,组元B的含量比合金成分为低,而剩余液体含B的数量增高,偏离了原来的平均成分,因而不同温度凝固出来的固体成分是不一致的,这样就形成了合金元素的偏析。假定凝固的固体不发生扩散,而剩余的液体扩散完全,经常保持均匀,则温度为时,固-液相界面的固相与液相成分分别为及,为元素在两相中的分配系数。假定为常数,则一个平均成分为的合金,在固-液界面的合金元素的浓度为:

式中为凝固相的体积分数。

金属的凝固一种元素在一个合金中的值愈大(当<1时),分配就愈均匀,即偏析愈小。所以(1-)代表元素的偏析程度,或发生液析的倾向性。表1为不同元素在钢中的分配系数及液析倾向性。可见C、O、S、P等元素造成钢锭液析的倾向最为显著。

金属的凝固金属在正常的凝固过程中,一般以树枝状结晶的形式先生长成骨架,而后液体金属填补于树枝之间,从而造成严重的枝晶偏析。树枝状晶可分为初级、次级及三级,如图6所示。初级枝晶轴平行于晶粒生长方向,即沿柱晶方向。枝晶间距愈大,元素的偏析程度愈大,有时高达几十倍,在严重偏析区形成易腐蚀的低熔点区,叫点状偏析。

金属的凝固铸锭结构 在凝固时没有大量气体析出的情况下(如镇静钢),金属铸锭的结构大致可以分为三个区域:细等轴晶层(也称激冷外壳)、柱状晶区和粗等轴晶区(图7)。液态金属浇铸在铁模中后,接触模壁的一层金属由于过冷而形成大量晶核,最后发展成为细小的等轴晶层;尔后,液体金属的冷却主要靠缓慢的传热,晶体便沿着平行于热流方向朝与热流方向相反的方向生长,成为垂直于模壁向中心生长的柱状晶。固液相界面原子的堆垛以密排最稳定,从而柱晶的取向便不是任意的,而是随金属的晶体结构而不同,如表2所示。一般来说,高温浇铸,金属的高纯度及高温度梯度都促进柱晶形成。锭的中心为粗等轴晶,这是因为温度梯度不够、温度下降缓慢、生核率低所致。图7为一典型铸锭的横断面结构。最近有人认为等轴晶的形成是金属对流冲碎了某些柱晶的结果,因为他们发现没有液态金属的对流便没有等轴晶。

金属的凝固金属的凝固铸锭中存在的偏析,除枝晶偏析、晶间偏析等微观偏析外,还有V型偏析、A型偏析等宏观偏析(图8)。造成铸锭宏观偏析的原因是凝固过程的收缩,树枝晶间液体的密度不同以及固液相之间的密度差、温度差造成的密度不同等所引起的液体对流。在实际生产中,除合金组元的偏析外,铸锭内还存在着各种杂质的偏析。可以通过改变铸模设计、控制浇铸条件和随后的高温扩散退火等来减轻合金元素的偏析。由于体积收缩造成的缩孔和气孔则可通过改变冷凝条件来控制其数量和分布(见钢锭浇铸)。

金属的凝固铸件缺陷的形成 从热力学观点,金属的凝固总是存在原子尺度的晶体缺陷,如点缺陷、线缺陷(位错)及面缺陷(层错与晶界等),所以即使是精心培养生长出来的单晶,也很不完整,难以避免微观缺陷的出现。

从工程观点来看,金属在凝固过程中,由于液相和固相比容的变化(对常见金属来说,固相比液相的比容小2~6%),所以在凝固后造成缩孔、疏松及由内应力引起的内裂;其次是气体在两相中的溶解度也不相同,如当氢分压为一个大气压时,铁在熔点附近时每100克液体铁可溶氢27毫升,而在固态时只溶13毫升,因而液体在凝固过程中就析出气体,形成气孔及疏松。再者,脱氧产物及外来的非金属夹杂物都是影响铸件或铸锭质量的重要因素;这些可以通过凝固过程的控制来改善,但有些是不能完全消除的,如树枝晶间的显微疏松等。为此,20世纪70年代以来采用热等静压处理铸件,很有成效。如高温合金铸件放入一个高温高压(如1200℃、1000大气压)容器中,进行一定时间的保压,象疏松及内裂等缺陷可以闭合起来,从而提高铸件质量(见等静压加工)。

晶粒大小与形状对铸锭的热加工成材率和质量有很大影响,对铸件的性能起决定性作用。

通过对凝固晶粒度的控制,可发展具有优异性能的新材料。利用外界质点的非均匀成核的原理,可以在熔体中加入结晶细化剂或在铸模表面上涂一层晶粒细化剂,或采用各种降低固液相界面能及增加过冷度的办法来使晶粒细化。在铝合金中加入少量TiC或TiN,在钢中加入稀土元素或稀土化合物,镁合金在浇铸前过热到 850℃,使合金中形成高熔点化合物(如MnAl等),都可成为结晶核心,细化晶粒。在铝硅合金中经常出现粗大共晶,降低材料的力学性质,加入Na0.01%于液态合金中,就可降低共晶硅相的成核界面能而使共晶细化,这就是所谓“变质处理”(modification)。其他如高硅铸铁中加入微量镁或铈后,形成硫化物和氧化物,作为石墨核心而球形生长,成为球墨铸铁。有些高温合金零件,为了改善冷热疲劳性能,希望铸件表面有一层细小晶粒,而内部晶粒不变,则在精密铸造模壳表面涂上一层细化晶粒的孕育剂,如氧化钴,它被液体合金中的活泼元素如钛、铬、铝还原成金属钴,成为结晶核心,产生细化晶粒的作用。

另一个细化晶粒的方法是快速凝固。液态金属在快速冷却条件下 (冷却速度一般大于10~10K/s)生成微米数量级的微晶,并且可使偏析极大程度地减轻。有的合金体系还可成为非晶态。这些材料都具有优异的性能(见快冷微晶合金,非晶态金属)。

平面凝固与定向凝固是改善凝固条件的又一项措施。当热流沿单向传走时,凝固便沿着一个方向进行,这就是定向凝固。如果只有一个晶粒这样生长便成为单晶,多个晶粒平行生长即成为柱状晶。从三种不同类型的结晶形态来看,平面状晶的偏析程度最小,因此,减少偏析的另一种措施就是控制结晶速度与温度梯度,使其达到平面凝固的条件,不产生枝晶,也就不存在枝晶偏析了。有利于平面凝固的条件是合金元素含量低,温度梯度高,元素分配系数接近于1,液相线的斜率低,晶粒长大速度低,温度梯度与结晶速度的比值高(高温度梯度)等。相反的条件利于柱状枝晶的形成,中间状态则促使形成胞状枝晶。在平面凝固条件下,单相合金可以成为均匀固溶体,复相合金可形成复合材料,图9为双相定向共晶。定向共晶是当前材料发展的新动向。因为材料是热力学平衡状态下形成的,相界面稳定性高。在某些合金系中,有的相接近完整晶体,如在Cu-Cr共晶中,Cr纤维的强度高达7000kgf/mm,接近完整晶须的强度。

金属的凝固从节约能源和提高劳动生产率的角度来看,应该大力发展以铸代锻,以及从液体金属直接轧板、直接抽丝等工艺方法。同时,为了使铸态金属的质量赶上或超过锻材,也必须采取各种技术措施,除了上述控制晶粒度、控制偏析等措施外,正在发展各种铸造新工艺。流变铸造便是其一。

流变铸造的原理就是金属凝固进入到两相区时进行搅动,打碎已形成的枝晶,这样不但细化了晶粒,也减少了合金元素的偏析。如果将这种铸块加热到半熔化状态挤压成型,可以得到性能优越的产品。特别值得注意的是因为免去液态金属与模具的直接接触,减少了模具的冷热疲劳,使模具寿命提高,从而有可能解决当前黑色金属压铸模具寿命过短的问题。

不论铸造工艺如何发展,某些生产量很大的金属,如钢、铝、铜等,及难以铸造成材的金属,如钨、钼等,仍要先铸成锭后加工成材。因而仍需发展高效率、低成本及高质量的铸锭新工艺,如钢的连续铸锭、真空自耗、电渣重熔等。铸造成型工艺当前是朝着更加机械化、自动化及计算机控制等方向发展。为了达到这些目的,必须进一步研究液态金属各种参数与凝固过程的计算机模拟,宏观及显微缺陷的形成过程的机理等。

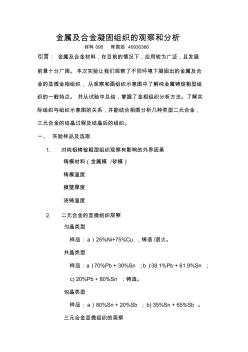

金属及合金凝固组织的观察和分析 (2)

金属及合金凝固组织的观察和分析 (2)

第3章:金属及合金的凝固与组织

第3章:金属及合金的凝固与组织