多功能钢包处理站处理站的工艺布置原则文献

塔吊的布置原则

塔吊的布置原则

塔吊的布置原则

施工现场总平面图及塔吊的布置原则 1、确定垂直运输设备的位置(塔吊、井架、门架)他们的位置受现场工作面的 限制,同时影响现场材料仓库、材料堆场、搅拌站、水、电、道路的布置; 2、多层建筑施工中( 3-7 层)可以用轻型的塔吊,这类塔吊的位置可以移动, 但是按照建筑物的长边布置可以控制更加广阔的工作面, 尽量的减少死角, 材料 和构件控制在塔吊的工作范围之内; 3、高层建筑施工中(12 层以上或大于 24 米),可以布置自升式或爬升式塔吊, 他们的位置固定,具有较大的工作半径( 30-60 米),同时一般配置若干台的固 定升降机配合作业,主体结构完毕,塔吊可以拆除; 4、多层房屋施工时,固定的垂直运输设备布置在施工段的附近,当建筑物的高 度不同时,布置在高低分界处,如果有可能,尽可能布置在有窗口的地方,以避 免墙体的留搓和拆除后的修补工作, 固定的垂直运输设备中卷扬机的位置不能靠 升降机太近

人防布置原则

人防布置原则

人防布置原则

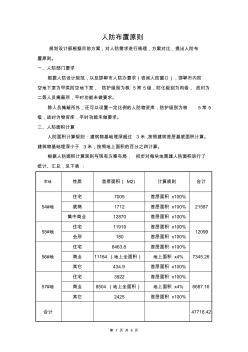

第 1 页 共 6 页 人防布置原则 规划设计部根据目前方案,对人防需求进行梳理,方案对比,提出人防布 置原则。 一、人防部门要求 根据人防设计规范,以及邯郸市人防办要求(咨询人防窗口),邯郸市内防 空地下室为甲类防空地下室, 防护级别为核 5常 5级,防化级别为丙级, 战时为 二等人员掩蔽所,平时功能未做要求。 除人员掩蔽所外,还可以设置一定比例的人防物资库,防护级别为核 5常 5 级,战时为物资库,平时功能未做要求。 二、人防面积计算 人防面积计算规则:建筑物基础埋深超过 3米,按照建筑首层基底面积计算。 建筑物基础埋深小于 3米,按照地上面积的百分之四计算。 根据人防面积计算规则与现有方案布局, 初步对每块地需建人防面积进行了 统计、汇总,见下表 : 宗地 性质 首层面积( M2) 计算规则 合计 54#地 住宅 7005 首层面积 x100% 21587 底商 1712 首层面