低压升降杆腔硬件专利摘要文献

电动升降杆的设计与加工方案

电动升降杆的设计与加工方案

电动升降杆的设计与加工方案

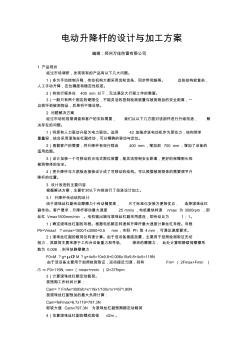

电动升降杆的设计与加工方案 编辑:郑州万佳防雷有限公司 1 产品现状 经过市场调研,发现现有的产品有以下几大问题。 1)多为手动控制升降,传动机构大都采用齿轮齿条、同步带和链等。 这些结构较复杂, 人工手动升降,定位精度和稳定性较差。 2)有效行程多在 400 mm 以下,无法满足大行程工作的需要。 3)一般只有两个固定的硬限位,不能灵活的控制检测装置与被测物品的安全距离,一 旦损坏到被测物品,后果将不堪设想。 2 问题解决方案 经过市场的前期调查和客户的实际需要, 我们从以下几方面对该部件进行升级改造, 解 决存在的问题。 1)将原有人力驱动升级为电力驱动。选用 42 加强步进电动机作为原动力,结构简单 重量轻,结合采用滚珠丝杠副传动,可以精确的移动与定位。 2)根据客户的需要,将升降杆有效行程由 400 mm,增加到 700 mm,增加了设备的 适用范围。 3)设计加装一个可移动的光电

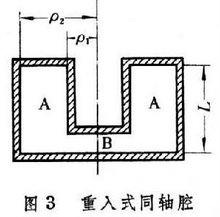

导向槽式升降杆球阀阀座结构的改进

导向槽式升降杆球阀阀座结构的改进

导向槽式升降杆球阀阀座结构的改进

论述了导向槽式升降杆球阀特点,改进了硬密封阀座结构,用弹性阀座代替刚性阀座。