飞马特快速氧等离子电源文献

干式等离子电源冷却水系统改造

干式等离子电源冷却水系统改造

干式等离子电源冷却水系统改造

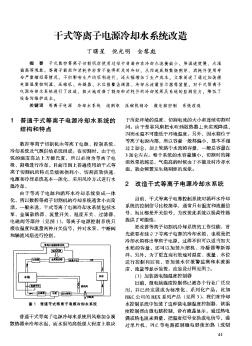

干式数控等离子切割机在使用过程中普遍存在冷却水流量偏小、降温速度慢、水温偏高等现象,等离子割炬和消耗件经常不能得到及时冷却,从而造成频繁烧割炬、消耗件使用寿命严重缩短等情况,不但影响生产的顺利进行,还大幅增加了生产成本。文章阐述了通过加装微电脑温度控制器、压缩机、冷凝器、水位报警监测器、冷却水流量显示器等装置,对干式等离子电源冷却水系统进行了改造,极大地改善了割炬和消耗件的冷却效果及系统的监测能力,降低了设备的维护成本。

干式等离子电源冷却水系统改造

干式等离子电源冷却水系统改造

干式等离子电源冷却水系统改造

干式数控等离子切割机在使用过程中普遍存在冷却水流量偏小、降温速度慢、水温偏高等现象,等离子割炬和消耗件经常不能得到及时冷却,从而造成频繁烧割炬、消耗件使用寿命严重缩短等情况,不但影响生产的顺利进行,还大幅增加了生产成本。文章阐述了通过加装微电脑温度控制器、压缩机、冷凝器、水位报警监测器、冷却水流量显示器等装置,对干式等离子电源冷却水系统进行了改造,极大地改善了割炬和消耗件的冷却效果及系统的监测能力,降低了设备的维护成本。