反渗透压力容器定义文献

压力容器定义

压力容器定义

压力容器定义

压力容器定义 《特种设备安全监察条例》 中定义的压力容器是指盛装气体或者液体, 承载一定压力的密闭 设备,其范围规定为最 高工作压力大于或者等于 0.1MPa( 表压 ),且压力与容积的乘积大于或者等于 2.5MPa· L 的气体、液化气体和最高工作温度高于或者等于标准沸点的液体的固定式容器和移 动式容器;盛装公称工作压力大于或者等于 0.2MPa( 表压 ),且压力与容积的乘积大于 或者等于 1.0MPa·L 的气体、液化气体和标准沸点等于或者低于 60℃液体的气瓶;氧舱等。 还有《压力容器安全监察规程》也有其界定,和《条例》差不多,以《条例》为准。 《特种设备安全监察条例》里的单位 MPa·L 中的 L 是升,也就是立方分米。容器的体积计 算夹套的体积,压力为蒸汽压力,你自己算一下,算不算《条例》调整的压力容器吧。 为了与一般容器 (常压容器 )相区别,只有同时满足下列三个条件的容器,

压力容器定义和分类

压力容器定义和分类

压力容器定义和分类

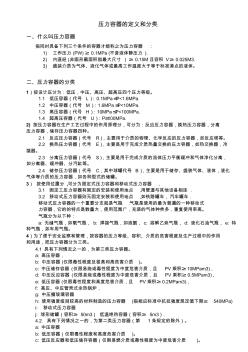

压力容器的定义和分类 一、什么叫压力容器 指同时具备下列三个条件的容器才能称之为压力容器 : 1) 工作压力 (PW) ≥ 0.1MPa (不含液体静压力 ). 2) 内直经 (非圆形截面积指最大尺寸 ) ≥ 0.15M且容积 V≥ 0.025M3. 3) 盛装介质为气体、液化气体或最高工作温度大于等于标准沸点的液体。 二、压力容器的分类 1)按设计压分为:低压,中压、高压、超高压四个压力等级。 1.1 低压容器(代号 L):0.1MPa ≤P<1.6MPa. 1.2 中压容器(代号 M):1.6MPa ≤P<10MPa. 1.3 高压容器(代号 H):10MPa ≤P<100MPa. 1.4 超高压容器(代号 U):P≥100MPa. 2) 按压力容器在生产工艺过程中的作用原理分,可分为:反应压力容器,换热压力容器,分离 压力容器,储存压力容器四种。 2.1 反应压力容器