高炉风口风速简介文献

风口风速汇总

风口风速汇总

风口风速汇总

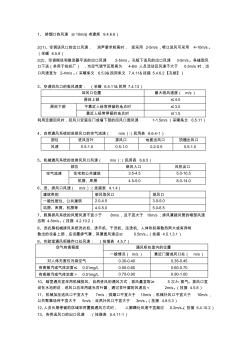

1、 排烟口的风速 ≤ 10m/s(老建规 9.4.6.6) 2((1)、空调送风口的出口风速, 消声要求较高时, 宜采用 2-5m/s,喷口送风可采用 4-10m/s。 (采暖 6.5.9) 2(2)、空调侧送和散流器平送的出口风速 2-5m/s。孔板下送风的出口风速 3-5m/s。条缝型风 口下送(多用于纺织厂) ,当空气调节区层高为 4-6m 人员活动区风速不大于 0.5m/s 时,出 口风速宜为 2-4m/s。(采暖条文 6.5.9&民用条文 7.4.11&技措 5.4.6.2【孔板】) 3、空调回风口的吸风速度: (采暖 6.5.11&民用 7.4.13) 回风口位置 最大吸风速度( m/s) 房间上部 ≤4.0 房间下部 不靠近人经常停留的地点时 ≤3.0 靠近人经常停留的地点时 ≤1.5 利用走廊回风时,回风口安装在门或墙下部的回风口面风速 1-1.5m/s (采暖条文

风口风速表

风口风速表

风口风速表

空调系统低速风管内的空气流速 卫生间 部位 频率为 1000HZ时室内允许声压级 (dB) <40 40~60 >60 新风入口 3.5 ~4.0 4.0~4.5 5.0~6.0 总管和总干管 6.0 ~8.0 6.0~8.0 7.0~ 12.0 无送、回风口的支管 3.0 ~4.0 5.0~7.0 6.0~8.0 有送、回风口的支管 2.0 ~3.0 3.0~5.0 3.0~6.0 根据资料 [Ⅱ ]表7 -4,风管内的风速如下,风管长宽比不宜大于 4,最大不超过 10。 位置 推荐值( m/s) 最大值( m/s) 住宅 公共建筑 工厂 住宅 公共建筑 工厂 风机吸入口 3.5 4.0 5.0 4.5 5.0 7.0 风机出口 5~8 6.5~ 10 8~12 8.5 7.5~11 8.5~ 14 干管 3.5~4.5 5~6.5 6~9 4~6 5.5 ~8 6.5~