高密度等离子刻蚀机文献

TEGAL421等离子刻蚀机射频电源的维修及调整

TEGAL421等离子刻蚀机射频电源的维修及调整

TEGAL421等离子刻蚀机射频电源的维修及调整

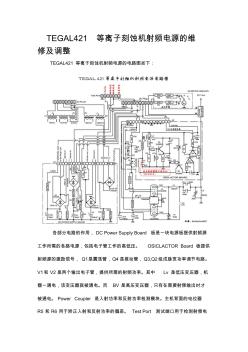

TEGAL421 等离子刻蚀机射频电源的维 修及调整 TEGAL421 等离子刻蚀机射频电源的电路图如下: 各部分电路的作用, DC Power Supply Board 板是一块电源板提供射频源 工作所需的各路电源,包括电子管工作的高低压。 OSICLACTOR Board 板提供 射频源的激励信号, Q1是震荡管,Q4是推动管,Q3,Q2组成脉宽功率调节电路。 V1和 V2是两个输出电子管,提供所需的射频功率。其中 Lv 是低压变压器,机 器一通电,该变压器就被通电。而 BV 是高压变压器,只有在需要射频输出时才 被通电。 Power Coupler 是入射功率和反射功率检测模块。主机背面的电位器 R5 和 R6 用于矫正入射和反射功率的偏差。 Test Port 测试端口用于检测射频电 源的工作参数。 射频电源的调整 射频电源调整的步骤如下: 1. 关闭交流电源。 2. 移除射频电源

高密度电法.-井下高密度电法

高密度电法.-井下高密度电法

高密度电法.-井下高密度电法

高密度电法.-井下高密度电法