所谓渣洗,就是用合成渣或预熔渣来处理钢液的一种炉外处理方法,是获得洁净钢的最简便的精炼手段。

世界上最早的渣洗料为法国人Perirn1933年开发出来的。其工作原理是把预先在化渣炉中熔化好的一定组分的炉渣倒入盛钢桶内,吊运至转炉出钢位,然后正常操作出钢,利用出钢过程钢液的冲击,使钢渣乳化,创造良好的条件,使钢中非金属夹杂物及硫的脱除达到最好的效果,同时改善钢中夹杂物的形态。

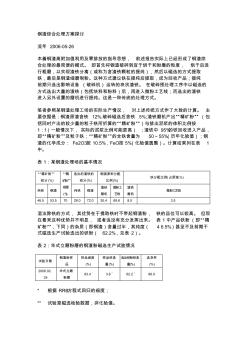

至20世纪50年代,渣洗精炼在前苏联得到了广泛的应用及发展,当时渣中主要组分及其含量为CaO:50-60%,Al2O3:30-40%,Fe2O3≤0.5%,SiO2≤3.0%,但是由于该渣系在反应过程中会产生大量的点状夹杂物,这种夹杂物容易滞留在钢液中从而影响钢的洁净度,所以发展比较缓慢。

到了60年代,中国上钢五厂采用渣洗工艺对轴承钢的冶炼开启了中国渣洗精炼工艺的发展历程。

随着后来低硫钢,超低硫钢以及耐HIC管线钢等钢种需求量的增加,如何冶炼出含硫量更低的钢种逐渐引起的冶金工作者的重视,发现采用罐内合成渣洗,尤其是固体渣在罐内精炼钢液是适应范围广、简单易行、经济有效 。

渣洗料的组分通常包括:基础渣料,脱硫剂,发泡剂,还原剂和助熔剂。

生产中采用的渣洗料主要有石灰-高铝熟料(主要成分为CaO-Al2O3)渣系、石灰-氟化钙(主要成分为CaO-CaF2)渣系和石灰-高铝熟料-氟化钙(CaO-Al2O3-CaF2)渣系。

石灰-氟化钙渣系成渣速度快且有良好的脱硫效果,但是对于包衬侵蚀严重,会造成钢包使用寿命的降低。其次,石灰-氟化钙渣系埋弧效果差,也会造成一定的环境污染;石灰-高铝熟料渣系使用Al2O3部分或者全部代替氟化钙后,既能达到良好的脱硫效果,又降低了对环境的污染,另外此渣系虽在防止包衬的侵蚀方面及埋弧操作方面有所改进,但是其成渣速度及精炼效果受到了一定的影响,所以发展前景也不是很好。

国际比较流行的渣系为CaO-Al2O3-CaF2渣系,该渣系通过将活性石灰、高铝熟料及萤石按照一定的比例配置,可满足大部分钢种的冶炼要求。

根据炼钢工艺分,国际上比较常用的渣洗方法主要有三种,即同炉渣洗、异炉渣洗和混合炼钢三种。

(1)同炉渣洗精炼法:就是在电炉冶炼快到达终点时把渣洗料加入电炉内熔化,待其完全熔化后把渣洗料和钢液同时倒入钢包中进行一系列反应的渣洗精炼方法。

山东莱钢在20世纪90年代曾使用此法进行电炉炼钢,实践表明,采用同炉渣洗进行碳素钢、合金结构钢的生产时,平均冶炼时间可减少30min,吨钢平均电耗下降10kW·h,炉衬寿命提高20%。

(2)异炉渣洗精炼法:是最有代表性的一种渣洗精炼法,其具体做法为在选择一座容量较小的电炉改装成化渣炉,先用该化渣炉把渣洗料完全熔化混匀后倒出冷却,然后粉碎成需要的粒度,待炼钢炉出钢时,随着钢流一起加入到钢包中进行渣洗精炼的一种精炼方法。实际生产中应用异炉渣洗较多,通常所说的渣洗也指异炉渣洗。

(3)混合炼钢法:就是先在大容量的炼钢炉中按普碳钢的标准把冶炼钢种冶炼成半成品钢液,然后根据钢中需要和炼钢炉中钢液量来计算所需要的铁合金量和渣洗料用量,然后把所需要的铁合金和渣洗料加入到另一座容量较小的电弧炉中熔化,待其完全熔化混匀后倒入到钢包中,然后大容量的炼钢炉出钢把钢水倒入到盛有熔融铁合金和渣洗料的钢包中,使钢液和熔渣及合金完全碰撞、混冲及反应,最终得到目标钢种所需要的成分。

钢渣综合处理

钢渣综合处理