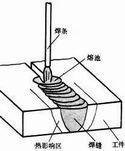

焊接是一个局部的迅速加热和冷却过程,焊接区由于受到四周工件本体的拘束而不能自由膨胀和收缩,冷却后在焊件中便产生焊接应力和变形。重要产品焊后都需要消除焊接应力,矫正焊接变形。

现代焊接技术已能焊出无内外缺陷的、机械性能等于甚至高于被连接体的焊缝。被焊接体在空间的相互位置称为焊接接头,接头处的强度除受焊缝质量影响外,还与其几何形状、尺寸、受力情况和工作条件等有关。接头的基本形式有对接、搭接、丁字接(正交接)和角接等。

对接接头焊缝的横截面形状,决定于被焊接体在焊接前的厚度和两接边的坡口形式。焊接较厚的钢板时,为了焊透而在接边处开出各种形状的坡口,以便较容易地送入焊条或焊丝。坡口形式有单面施焊的坡口和两面施焊的坡口。选择坡口形式时,除保证焊透外还应考虑施焊方便,填充金属量少,焊接变形小和坡口加工费用低等因素。

厚度不同的两块钢板对接时,为避免截面急剧变化引起严重的应力集中,常把较厚的板边逐渐削薄,达到两接边处等厚。对接接头的静强度和疲劳强度比其他接头高。在交变、冲击载荷下或在低温高压容器中工作的联接,常优先采用对接接头的焊接。

搭接接头的焊前准备工作简单,装配方便,焊接变形和残余应力较小,因而在工地安装接头和不重要的结构上时常采用。一般来说,搭接接头不适于在交变载荷、腐蚀介质、高温或低温等条件下工作。

采用丁字接头和角接头通常是由于结构上的需要。丁字接头上未焊透的角焊缝工作特点与搭接接头的角焊缝相似。当焊缝与外力方向垂直时便成为正面角焊缝,这时焊缝表面形状会引起不同程度的应力集中;焊透的角焊缝受力情况与对接接头相似。

角接头承载能力低,一般不单独使用,只有在焊透时,或在内外均有角焊缝时才有所改善,多用于封闭形结构的拐角处。 焊接产品比铆接件、铸件和锻件重量轻,对于交通运输工具来说可以减轻自重,节约能量。焊接的密封性好,适于制造各类容器。发展联合加工工艺,使焊接与锻造、铸造相结合,可以制成大型、经济合理的铸焊结构和锻焊结构,经济效益很高。采用焊接工艺能有效利用材料,焊接结构可以在不同部位采用不同性能的材料,充分发挥各种材料的特长,达到经济、优质。焊接已成为现代工业中一种不可缺少,而且日益重要的加工工艺方法。

在近代的金属加工中,焊接比铸造、锻压工艺发展较晚,但发展速度很快。焊接结构的重量约占钢材产量的45%,铝和铝合金焊接结构的比重也不断增加。

未来的焊接工艺,一方面要研制新的焊接方法、焊接设备和焊接材料,以进一步提高焊接质量和安全可靠性,如改进现有电弧、等离子弧、电子束、激光等焊接能源;运用电子技术和控制技术,改善电弧的工艺性能,研制可靠轻巧的电弧跟踪方法。

另一方面要提高焊接机械化和自动化水平,如焊机实现程序控制、数字控制;研制从准备工序、焊接到质量监控全部过程自动化的专用焊机;在自动焊接生产线上,推广、扩大数控的焊接机械手和焊接机器人,可以提高焊接生产水平,改善焊接卫生安全条件。

作为一种工业技术,焊接的出现迎合了金属艺术发展对新工艺手段的需要。而在另一方面,金属在焊接热量作用下所产生的独特美妙的变化也满足了金属艺术对新的艺术表现语言的需求。在今天的金属艺术创作中,焊接可以而且正在被作为一种独特的艺术表现语言而着力加以表现。艺术创造与工艺方法永远是密不可分的。

金属焊接艺术可以作为一种相对独立的艺术形式以分支的方式从传统的金属艺术中分离出来,这是因为:

首先,焊接具有艺术性。

焊接可以产生丰富的艺术创作的表现语言。焊接通常是在高温下进行的,而金属在高温下会产生许多美妙丰富的变化:金属母材会发生颜色变化和热变形(即焊接热影响区);焊丝熔化后会形成一些漂亮的肌理;而焊接缺陷在焊接艺术中更是经常被应用。焊接缺陷是指焊接过程中,在焊接接头产生的不符合设计或工艺要求的缺陷。其表现形式主要有焊接裂纹、气孔、咬边、未焊透、未熔合、夹渣、焊瘤、塌陷、凹坑、烧穿、夹杂等。这是个十分有趣的现象:焊接的艺术性通常体现在一些工业焊接的失败操作之中,或者说蕴藏于一些工业焊接极力避免的焊接缺陷之中。

其次,焊接艺术语言是独特的。

上述种种焊接缺陷的表现形式以及焊接热影响区,是通过一定规范下的焊接操作形成的,也只有通过焊接的方式才会产生这些艺术语言。焊接艺术作品的表面效果是其它金属加工工艺无法或者很难实现的,因而说焊接艺术具有独特的艺术性。

选用不同的金属材料,使用不同的焊接工艺,焊接的艺术性可以在不同的金属艺术形式中发挥得淋漓尽致:

在焊接雕塑作品中,焊缝和割痕不是作为一种技术加工的痕迹被动地存在,而是以一种精彩的、不可或缺的表现语言着力地加以体现的。一件焊接雕塑,粗的焊缝裸露在雕塑表面,各种不规则的切割痕迹也变成了艺术家优美的艺术语言……在很多情况下,由于焊接雕塑所追求的粗糙质朴的风格,金属的锈蚀、瑕疵也大多根据作品的需要特意保留。因此,在焊接雕塑中常常可以感觉到一种非雕琢的、原始的美。

雕塑下部的钢板拼接处的焊缝很粗大,从焊接工艺的牢固性来看,这显然不仅仅是出于对雕塑结实程度的考虑,在这件雕塑中,下部几条扭曲的焊缝已经作为雕塑整体审美的一个重要因素而成为其不可缺少的一部分。从雕塑整体来看,不论是上半部分的文字造型,还是下半部分的肌理处理,到处有扭曲的焊接痕迹的出现,整个作品达到了整体视觉语言的统一。

如果把一幅壁饰作品看成一幅画的话,画面中的点、线、面、黑、白、灰甚至颜色的处理都可以通过焊接的方法来实现。各种型号、各种材质的金属丝,应用不同的焊接工艺会在画面上以不同的形式出现。不同金属的颜色不同,不锈钢的亮银色、铝材的亚银色、碳钢的乌亮色,钛钢、青铜、紫铜、黄铜……而且就钢材来说,不同的钢材在高温受热时会出现不同的颜色变化,即焊接热影响区不同。另外,切割也是焊接艺术壁饰创作的方法之一,既可以与焊接结合使用,也可以单独使用,这完全取决于创作者的创作意图和对工艺与效果的掌握程度。以上所述的这些方法综合起来,变化的丰富可想而知。

手工等离子切割的方法,利用切割时电流的热量,使切割边缘产生热影响区,这样就给亮白色的不锈钢"染"上了一圈略带渐变的色彩。同时,通过对焊接规范的调节,割枪喷出的强烈气流会在切割钢板熔化的瞬间在切割边缘"吹"起一圈随机形成的肌理,在切割完成金属冷却后,固化为一道美丽的割痕,与中间平坦光亮的不锈钢板材形成了质感的对比。这种随机效果的形成过程带有一定的偶然性,但又是在一定的焊接规范下必然产生的现象。

从尺寸的角度考虑,尺寸较大的焊接艺术壁饰可采用半自动CO2气体保护焊,较小的可采用手工钨极氩弧焊。