仰焊

焊接特点:

1.熔化金属因重力作用而下坠,熔池形状和大小不宜控制。

2.运条困难,焊件表面不宜焊的平整。

3.易出现夹渣、未焊透、焊瘤及焊缝成型不良等缺陷。

4.融化的焊缝金属飞溅扩散,容易造成烫伤事故。

5.仰焊比其他位置焊效率都低。

焊接要点:

1.对接焊缝仰焊,当焊件厚度≤4mm时,采用Ⅰ型坡口,选用φ3.2mm的焊条,焊接电流要适中;焊接厚度≥5mm时,应采用多层多道焊。

2.T型接头焊缝仰焊,当焊脚小于8mm时,应采用单层焊,焊脚大于8mm时采用多层多道焊。

3.根据具体情况,采用正确的运条方法:

(1)焊脚尺寸较小时,采用直线型或直线往复型运条,单层焊接完成;焊脚尺寸较大时,可采用多层焊或多层多道焊运条,第一层应采用直线型运条,其余各层可选用斜三角型或斜环型运条方法。

(2)无论采取那一种运条方法,每一次向熔池过度的焊缝金属均不宜过多。

平焊

焊接特点:

1.熔焊金属主要依靠自重向熔池过度。

2.熔池形状和熔池金属容易保持、控制。

3.焊接同样板厚的金属,平焊位置的焊接电流比其他焊接位置的电流大,生产效率高。

4.熔渣和熔池容易出现混搅现象,特别是焊接平角焊缝时,熔渣容易超前而形成夹渣。

*酸性焊条熔渣与熔池不易分清;碱性焊条两者比较清楚;HG20581标准上明确表示:酸性焊条不能用于ⅡⅢ类容器。

5.焊接参数和操作不当时,易形成焊瘤、咬边、焊接变形等缺陷。

6.单面焊背面自由成型时,第一道焊缝容易产生焊透程序不均、背面成型不良等形象。

焊接要点:

1.根据板厚可以选用直径较大的焊条和较大的焊接电流焊接。

2.焊接时焊条与焊件成60~80°夹角,控制好熔渣和液态金属分离,防止熔渣出现超前现象。

3.当板厚≤6mm时,对接平焊一般开Ⅰ型坡口,正面焊缝宜采用φ3.2~4的焊条短弧焊接,熔深可达板厚的2/3 ;背面封底前,可以不清根(重要结构除外),但熔渣要清理干净,电流可以大些。

4.对接平焊若有熔渣和熔池金属混合不清现象时,可将电弧拉长、焊条前倾,并做向熔池后方推送熔渣的动作,防止夹渣产生。

5.焊接水平倾斜焊缝时,宜采用上坡焊,防止夹渣和熔池向前方移动,避免夹渣。

6.采用多层多道焊时,应注意选好焊道数和焊接顺序,每层不宜超过4~5mm。

7.T型、角接、搭接的平角焊接接头,若两板厚度不同,应调整焊条角度将电弧偏向厚板一边,使两板受热均匀。

8.正确选用运条方法

(1)焊厚≤6mm时,Ⅰ型坡口对接平焊,采用双面焊时,正面焊缝采用直线型运条,稍慢;背面焊缝也采用直线型运条,焊接电流稍大些,速度快些。

(2)板厚≤6mm,开其他形式的坡口时,可采用多层焊或多层多道焊,第一层打底焊宜采用小电流焊条,小规范电流、直线型运条或锯齿形运条焊接。填充层焊接时,可选用较大直径的焊条和较大焊接电流的短弧焊。

(3)T型接头平角焊的焊脚尺寸<6mm时,可选用单层焊,用直线型、斜环形或锯齿形运条方法;焊脚尺寸较大时,宜采用多层焊或多层多道焊,打底焊采用直线型运条方法,填充层可选用斜锯齿形、斜环形运条。

(4)多层多道焊一般宜选用直线型运条方法焊接。

立焊

焊接特点:

1.熔池金属与熔渣因自重下坠,容易分离。

2.熔池温度过高时,熔池金属易下淌形成焊瘤、咬边、夹渣等缺陷,焊缝不平整。

3.T型接头焊缝根部容易形成未焊透。

4.熔透程度容易掌握。

5.焊接生产率较平焊低。

焊接要点:

1.保持正确的焊条角度;

2.生产中常用的是向上立焊,向下立焊要用专用焊条才能保证焊缝质量。向上立焊时焊接电流比平焊时小10~15%,且应选用较小的焊条直径(<φ4mm)

3.采用短弧施焊,缩短熔滴过渡到熔池的距离。

4.采用正确的运条方法。

(1)T型坡口对接(常用于薄板)向上立焊时,常用直线型、锯齿形、月牙形运条法施焊,最大弧长不大于6mm。

(2)开其他形式坡口对接立焊时,第一层焊缝常采用断焊、摆幅不大的月牙型、三角形运条焊接。其后各层可用月牙形或锯齿形运条方法。

(3)T型接头立焊时,焊条应在焊缝两侧及顶角有适当的停留时间,焊条摆动幅度应不大于焊缝宽度,运条操作与其他坡口形式的立焊相似。

(4)焊接盖面层时,焊缝表面形状决定于运条方法。焊缝表面要求稍高的可以选用月牙形运条;表面平整的可采用锯齿形运条(中间凹形与停顿时间有关)。

横焊

焊接特点:

1.熔化金属因自重易下坠于坡口上,造成上侧产生咬边缺陷,下侧形成泪滴型焊瘤或未焊透缺陷。

2.熔化金属与熔渣易分离,略似立焊。

焊接要点:

1.对接横焊开坡口一般为V型或K型,板厚3~4mm的对接接头可用Ⅰ型坡口双面焊。

2.选用小直径焊条,焊接电流较平焊时小些,短弧操作,能较好的控制熔化金属流淌。

3.厚板焊接时,除打底焊缝外,宜采用多层多道焊。

4.多层多道焊时,要特别注意控制焊道间的重叠距离。每道叠焊,应在前一道焊缝的1/3处开始施焊,以防止产生凹凸不平。

5.根据具体情况,保持适当的焊条角度,焊接速度应稍块且均匀。

6.采用正确的运条方法。

(1)Ⅰ型对接横焊时,正面焊缝采用往复直线运条方法较好;稍厚件宜选用直线型或小斜环形运条,背面用直线型运条,焊接电流可适当加大。

(2)采用其他坡口对接横焊,间隙较小时,打底焊可采用直线运条;间隙较大时,打底层采用往复直线型运条,其他各层当多层焊时,可采用斜环形运条,多层多道焊时,应采用直线型运条.

本文来源于技术邻,如若转载,请注明出处:https://www.jishulink.com/content/post/363396

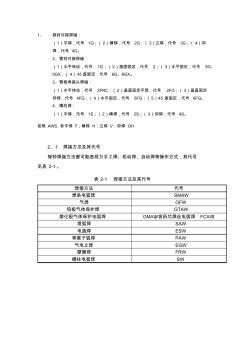

焊接位置的代号

焊接位置的代号

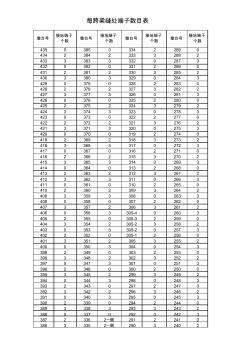

接地端子焊接位置表

接地端子焊接位置表