金属化球团矿高炉使用金属化球团的特点文献

转炉使用金属化球团代替部分低硫废钢工艺研究

转炉使用金属化球团代替部分低硫废钢工艺研究

转炉使用金属化球团代替部分低硫废钢工艺研究

随着用户对产品质量要求的提升,转炉冶炼过程对高质量废钢需求量不断增加,为应对低硫废钢市场波动给炼钢厂带来的巨大风险,研究利用金属化球团在转炉冶炼中替代低硫废钢冶炼低硫品种钢的可行性成为趋势。本文通过工业试验研究了金属化球团替代部分低硫废钢对转炉冶炼过程炉渣变化、物料消耗以及终点成分的影响,并对其经济效益进行了分析。试验结果表明,金属化球团替代部分低硫废钢能够满足低硫品种钢质量控制要求,同纯废钢相比能有效降低转炉氧耗以及终点硫和磷的含量。

第2章——氧化球团昆钢50万吨金属化球团-转炉炼钢项目

第2章——氧化球团昆钢50万吨金属化球团-转炉炼钢项目

第2章——氧化球团昆钢50万吨金属化球团-转炉炼钢项目

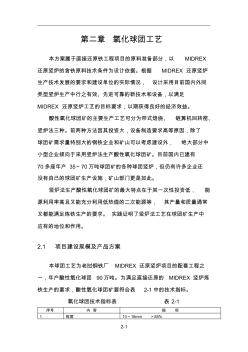

2-1 第二章 氧化球团工艺 本方案属于直接还原铁工程项目的原料准备部分,以 MIDREX 还原竖炉的含铁原料技术条件为设计依据。根据 MIDREX 还原竖炉 生产技术发展的要求和建设单位的实际情况, 设计采用目前国内外同 类型竖炉生产中行之有效、先进可靠的新技术和设备,以满足 MIDREX 还原竖炉工艺的目标要求,以期获得良好的经济效益。 酸性氧化球团矿的主要生产工艺可分为带式焙烧、 链箅机回转窑、 竖炉法三种。前两种方法因其投资大,设备制造要求高等原因,除了 球团矿需求量特别大的钢铁企业和矿山可以考虑建设外, 绝大部分中 小型企业倾向于采用竖炉法生产酸性氧化球团矿。目前国内已建有 70多座年产 35~70万吨球团矿的各种球团竖炉,但仍有许多企业还 没有自己的球团矿生产设施,矿山部门更是如此。 竖炉法生产酸性氧化球团矿的最大特点在于其一次性投资低, 能 源利用率高且又能充分利用低热值的